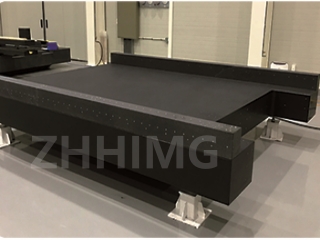

En el campo del control de movimiento de ultraprecisión, el módulo de movimiento de ultraprecisión con flotador de aire se ha convertido en la opción ideal para diversos escenarios de fabricación de alta gama e investigación científica gracias a sus características de movimiento sin fricción y de alta precisión. La introducción de la base de precisión de granito busca aportar una gran potencia para mejorar su rendimiento, pero la combinación de ambos factores no es perfecta.

En primer lugar, ventajas significativas

Excelente estabilidad: Tras millones de años de cambios geológicos, el granito presenta una estructura interna densa y uniforme, compuesta principalmente por cuarzo, feldespato y otros minerales en estrecha combinación. Esta estructura única le otorga a la base de granito una excelente estabilidad. Ante interferencias externas, como la vibración generada por el funcionamiento de grandes equipos circundantes y las fluctuaciones de la temperatura ambiente, la base de granito puede bloquear y atenuar eficazmente las vibraciones. En el taller de fabricación de chips electrónicos, las máquinas herramienta y otros equipos operan con frecuencia, y la base de granito puede reducir la amplitud de vibración del módulo de movimiento de ultraprecisión transmitida al flotador de aire en más de un 80 %, lo que garantiza un movimiento suave del módulo, proporciona una base estable para procesos de alta precisión como la litografía y el grabado en el proceso de fabricación de chips y mejora considerablemente el rendimiento de la fabricación de chips.

Retención de precisión ultraalta: El módulo de movimiento de ultraprecisión del flotador de aire requiere una precisión extremadamente alta, y la ventaja del bajo coeficiente de expansión de la base de granito es clave para ello. El coeficiente de expansión térmica del granito general es de 5-7 × 10⁻⁶/℃, mucho menor que el de los materiales metálicos comunes. Cuando la temperatura cambia, el tamaño de la base se modifica muy poco. En el campo de la astronomía, el módulo de movimiento de ultraprecisión del flotador de aire para el ajuste fino de la lente del telescopio, con base de granito, puede garantizar que la precisión de posicionamiento de la lente se mantenga a nivel submicrónico incluso con grandes diferencias de temperatura entre el día y la noche, lo que ayuda a los astrónomos a observar con claridad cuerpos celestes distantes.

Buena resistencia al desgaste y larga vida útil: Si bien el módulo de movimiento de ultraprecisión con flotador de aire reduce la fricción directa durante el funcionamiento, aún existe cierto riesgo de desgaste con el uso prolongado. El granito tiene una alta dureza, alcanzando una dureza de Mohs de 6-7, lo que le confiere una gran resistencia al desgaste. En el laboratorio de ciencia de materiales, el módulo de movimiento de ultraprecisión con flotador de aire, de uso frecuente, con base de granito, resiste eficazmente la fricción del deslizador. En comparación con una base metálica convencional, permite prolongar el ciclo de mantenimiento del módulo en más de un 50%, reducir los costos de mantenimiento del equipo y garantizar la continuidad de la investigación científica.

En segundo lugar, existen deficiencias

Alto costo: El costo de adquisición de materias primas de granito de alta calidad es elevado, y su extracción, transporte y procesamiento son más complejos, requiriendo equipos y tecnología profesionales. Desde la extracción del granito adecuado hasta el procesamiento para la base del módulo de movimiento flotante por aire de ultraprecisión que cumple con los requisitos de alta precisión, se requieren numerosos procesos de precisión, como corte, rectificado y pulido de alta precisión, lo que incrementa considerablemente el costo de fabricación de la base de precisión de granito. En comparación con otros materiales como el metal, el costo puede ser varias veces superior, lo que limita en cierta medida su aplicación a gran escala, especialmente para pequeñas empresas o instituciones de investigación científica con presupuestos limitados.

Mayor peso: La densidad del granito es relativamente alta, de aproximadamente 2,6 a 3,1 g/cm³, lo que resulta en una base de precisión de granito más pesada. Para la instalación y el manejo del equipo, se requieren equipos de elevación profesionales y mano de obra, lo que aumenta la dificultad de instalación y los costos de transporte. En algunos casos que requieren una gran flexibilidad en la distribución del equipo, la base pesada también limita el movimiento y la reinstalación del módulo de movimiento de ultraprecisión del flotador de aire, lo que afecta la eficiencia y la adaptabilidad del equipo.

Difícil de procesar: el granito presenta alta dureza y fragilidad, y los requisitos del equipo y del proceso de procesamiento son extremadamente estrictos. Durante el mecanizado, es fácil que se produzcan grietas y otros defectos, lo que dificulta garantizar la precisión y la calidad superficial. Para lograr la alta precisión de planitud y rectitud que requiere el módulo de movimiento de ultraprecisión del flotador de aire, se requieren numerosas pruebas y correcciones durante el procesamiento. El ciclo de procesamiento es largo y la tasa de rechazo es alta, lo que incrementa aún más el costo de producción y el tiempo empleado.

El módulo de movimiento de ultraprecisión con base de precisión de granito tiene ventajas sobresalientes en estabilidad y precisión, lo que es adecuado para campos de alta gama con requisitos de alta precisión, pero los aspectos cortos como el costo, el peso y la dificultad de procesamiento también deben considerarse de manera integral en aplicaciones prácticas, y se hace una elección razonable después de sopesar las ventajas y desventajas.

Hora de publicación: 08-abr-2025