En el riguroso mundo de la fabricación y la metrología de alta precisión, la plataforma de granito es la base sobre la que se construye toda la precisión. Sin embargo, para muchos ingenieros que diseñan accesorios y estaciones de inspección a medida, los requisitos van más allá de un plano de referencia perfectamente plano. Necesitan líneas de coordenadas permanentes de alta precisión o una cuadrícula precisa grabada directamente sobre la superficie del granito.

Esta es una pregunta frecuente en ZHONGHUI Group (ZHHIMG®). Nuestra respuesta es un rotundo sí. El marcado de superficies no solo es posible, sino que a menudo es necesario para los flujos de trabajo operativos modernos, y las técnicas avanzadas nos permiten lograr una precisión de colocación que complementa a la perfección la precisión general de la plataforma.

La importancia estratégica del marcado permanente

Si bien las placas de superficie de granito estándar se mantienen impecables (su único propósito es mantener una superficie de referencia única y sin desgaste), las bases de máquinas de granito personalizadas y las plataformas de metrología de gran tamaño se benefician enormemente de las características permanentes.

Estas marcas son herramientas operativas esenciales. Permiten una rápida alineación visual para que los operadores coloquen rápidamente los accesorios o posicionen las piezas para la inspección inicial, lo que reduce drásticamente el tiempo de configuración en comparación con alinear todo desde los bordes de la plataforma. Para máquinas con funciones dedicadas, como sistemas de visión o robots dispensadores de alta velocidad, los ejes de coordenadas grabados establecen un punto de referencia cero permanente y duradero, resistente a la limpieza repetida y al desgaste diario.

Grabado láser: la solución sin contacto para la integridad del granito

El método tradicional de trazar físicamente líneas sobre el granito es contraproducente para la precisión, ya que corre el riesgo de microastillar el material y comprometer la planitud de la superficie que tanto nos esforzamos por lograr mediante el lapeado manual.

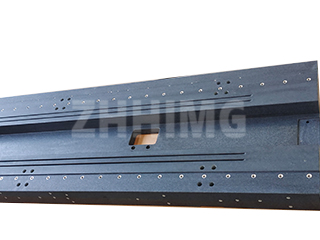

Para mantener la integridad del granito y cumplir con las exigencias de precisión modernas, utilizamos exclusivamente tecnología avanzada de grabado láser sin contacto. El granito es un material excelente para este proceso gracias a su fina estructura cristalina. Un rayo láser enfocado de alta energía altera la capa superior del material, creando permanentemente una marca blanca o gris de alto contraste sobre el granito oscuro, sin introducir tensión mecánica.

Comprensión de la precisión del marcado

La precisión de estas líneas es crucial. La precisión de las marcas está determinada fundamentalmente por el sofisticado sistema de posicionamiento de la máquina de grabado láser. Los sistemas láser de grado industrial, montados sobre nuestras estables bases de granito, pueden lograr una precisión de posicionamiento de líneas típicamente en el rango de decenas de micras (p. ej., de ± 0,01 mm a ± 0,08 mm).

Es importante que nuestros clientes reconozcan la distinción entre dos tolerancias diferentes:

- Planitud de la plataforma: La tolerancia geométrica lograda a través del lapeado, que a menudo alcanza una precisión de nivel nanométrico (por ejemplo, Grado AA).

- Precisión de colocación de línea: la tolerancia posicional de la línea grabada en relación con un dato definido en la superficie, normalmente medida en micrones.

Las líneas grabadas están diseñadas para servir como ayuda visual y de configuración aproximada, no como referencia definitiva y absoluta. La planitud certificada de la plataforma sigue siendo la referencia de alta precisión para todas las mediciones críticas realizadas con instrumentos de metrología apoyados en la superficie.

Cuando se asocia con ZHHIMG®, trabajamos en estrecha colaboración con su equipo de ingeniería para definir el diseño ideal, ya sea una simple cruz, una cuadrícula intrincada o líneas de referencia específicas, para garantizar que su plataforma personalizada mejore su eficiencia operativa sin sacrificar nunca la precisión fundamental y certificada de la superficie.

Hora de publicación: 17 de octubre de 2025