En la fabricación de precisión de componentes de vidrio para electrónica, óptica y arquitectura, es fundamental lograr tolerancias de perforación estrictas (a menudo de ±5 μm o más ajustadas).Las bases de granito de alta precisión se han convertido en una solución revolucionaria, aprovechando sus propiedades físicas únicas para mejorar la precisión y la consistencia de la perforación. Este artículo explora cómo las bases de granito permiten un control de tolerancia más estricto en las operaciones de perforación de vidrio.

El papel fundamental de la tolerancia en la perforación de vidrio

- Componentes de vidrio ópticoRequieren tolerancias de orificio de ±2 μm para evitar errores de refracción de la luz

- Paneles de visualizaciónNecesita un espaciado uniforme de los orificios para garantizar la funcionalidad de la pantalla táctil

- dispositivos médicosExigimos agujeros sin rebabas con un estricto control dimensional para aplicaciones fluídicas

Cómo las bases de granito mejoran la precisión de la perforación

1. Amortiguación de vibraciones superior para una microprecisión

La estructura densa del granito (3000–3100 kg/m³) y los granos minerales entrelazados actúan como un amortiguador natural:

- Tasa de atenuación de vibraciones>90% a frecuencias de perforación típicas (20–50 Hz)

- Reduce la vibración de la herramienta, evitando microfisuras alrededor de los orificios de perforación.

- Estudio de caso: Un fabricante de pantallas que utiliza bases de granito redujo la variación del diámetro del orificio de ±8 μm a ±3 μm

2. Estabilidad térmica para tolerancias consistentes

Con un bajo coeficiente de expansión térmica (4–8×10⁻⁶/°C), el granito mantiene la estabilidad dimensional:

- Minimiza la deformación térmica durante operaciones de perforación prolongadas.

- Garantiza la precisión de la posición del orificio incluso en entornos con fluctuaciones de temperatura de ±5 °C

- En comparación con las bases de acero, el granito reduce los errores inducidos térmicamente en un 60%

3. Alta dureza para precisión a largo plazo

La dureza Mohs del granito de 6-7 resiste el desgaste mejor que las bases de metal o compuestas:

- Mantiene la planitud de la superficie (±0,5 μm/m) durante un uso prolongado

- Reduce la necesidad de recalibración frecuente de la máquina.

- Un productor de sustrato de vidrio para semiconductores informó un 70 % menos de desgaste de herramientas con bases de granito

4. Base sólida para la precisión de la trayectoria de la herramienta

Las superficies de granito rectificadas con precisión (Ra≤0,1 μm) proporcionan una plataforma de montaje ideal:

- Permite una alineación precisa de los ejes de perforación.

- Reduce los errores de posición causados por la deflexión de la base

- Mejora la perpendicularidad del orificio hasta 0,01°

Estudio de caso: Bases de granito en la perforación de vidrio óptico

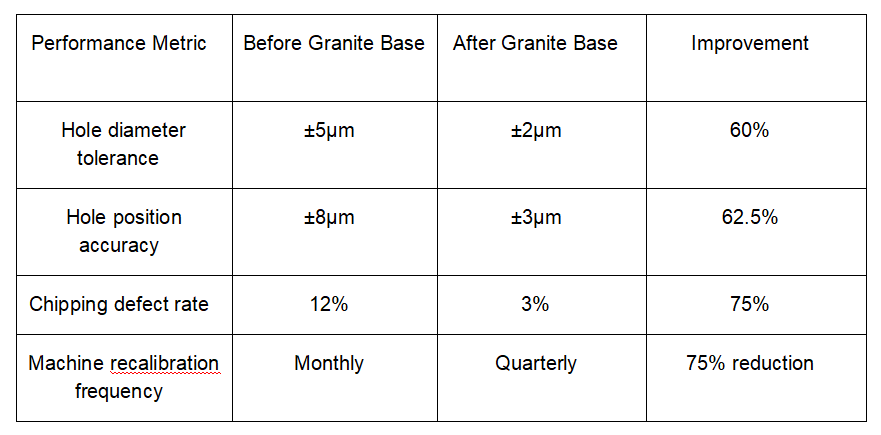

Un fabricante líder de componentes ópticos actualizó sus máquinas perforadoras de vidrio CNC con bases de granito de alta precisión ZHHIMG®:

Los resultados demuestran cómo las bases de granito permiten a los fabricantes cumplir con las estrictas tolerancias requeridas para los componentes ópticos de alta gama.

Conclusiones clave optimizadas para SEO

- Bases de granito de alta precisiónSon esenciales para lograr tolerancias de ±5 μm o más estrictas en la perforación de vidrio.

- Sus propiedades de amortiguación de vibraciones, estabilidad térmica y resistencia al desgaste abordan desafíos de precisión clave.

- Los estudios de caso muestran mejoras significativas en la precisión de los orificios y tasas de defectos reducidas.

- Ideal para industrias que requieren tolerancias estrictas en componentes de vidrio: óptica, electrónica, dispositivos médicos.

Al integrar bases de granito de alta precisión en las configuraciones de perforación de vidrio, los fabricantes pueden elevar sus capacidades de precisión, cumplir con estándares de calidad más estrictos y obtener una ventaja competitiva en mercados de alto valor.

Hora de publicación: 12 de junio de 2025