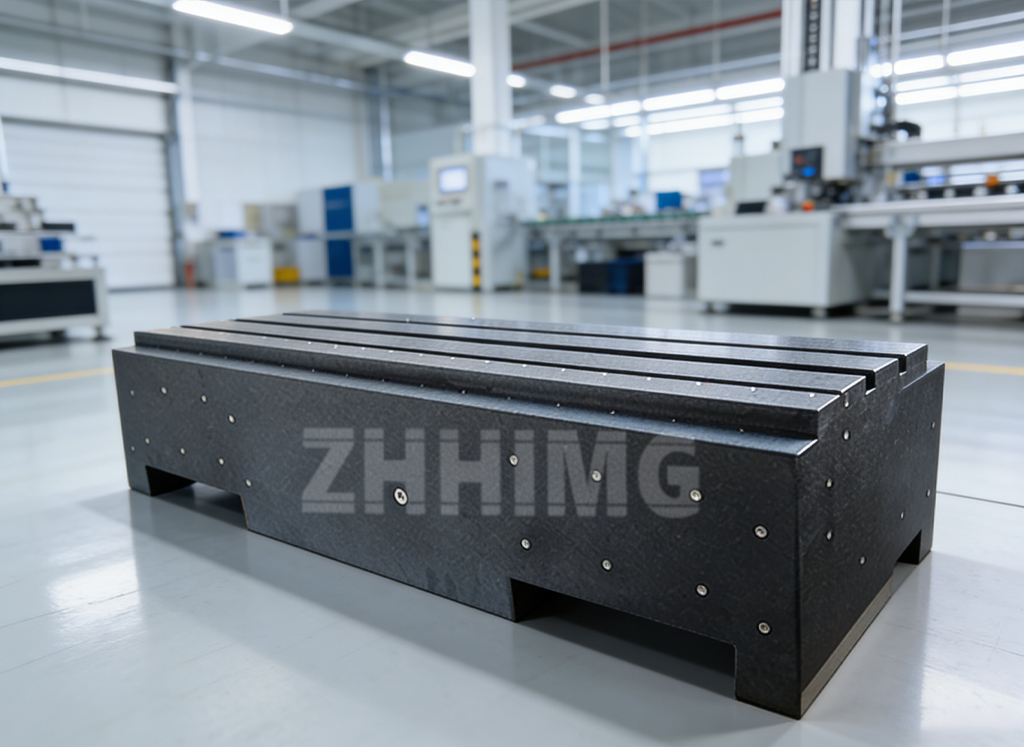

Las plataformas de granito de precisión ya no se utilizan únicamente como superficies de referencia pasivas. En la fabricación moderna de ultraprecisión, la metrología y el ensamblaje de equipos, a menudo sirven como componentes estructurales funcionales. Esta evolución conduce naturalmente a una pregunta común y muy práctica durante las negociaciones de adquisición y diseño: ¿se pueden personalizar los orificios de montaje en un...plataforma de granito de precisión, y si es así, ¿qué principios deberían regir su diseño para evitar comprometer la precisión?

La respuesta corta es sí, los orificios de montaje se pueden personalizar, y en muchas aplicaciones avanzadas, es imprescindible. Las plataformas de precisión de granito suelen requerir la interacción con cojinetes de aire, motores lineales, guías, sistemas ópticos, accesorios o conjuntos completos de máquinas. Los patrones de orificios estándar rara vez cumplen estos complejos requisitos de integración. Los diseños de orificios personalizados permiten que la plataforma de granito se convierta en una parte integral del sistema, en lugar de una superficie de referencia aislada.

Sin embargo, la personalización no implica libertad ilimitada. El granito se comporta de forma muy diferente al metal, y un diseño incorrecto de los orificios puede generar tensiones internas, reducir la integridad estructural o afectar negativamente la precisión a largo plazo. Por eso, los fabricantes con experiencia consideran la disposición de los orificios como una tarea de ingeniería, no como una simple solicitud de mecanizado.

Una de las consideraciones más fundamentales es la distribución de la carga. Cada orificio de montaje introduce una concentración localizada de tensiones en el granito. Si los orificios se colocan demasiado cerca unos de otros, demasiado cerca de los bordes o directamente debajo de zonas de alta carga, el campo de tensiones puede distorsionar la estructura interna del granito. Incluso si la deformación no es visible de inmediato, puede manifestarse con el tiempo como una sutil desviación de la planitud. Una disposición correcta de los orificios garantiza que las cargas de los equipos montados se transfieran uniformemente por todo el granito, en lugar de concentrarse en unos pocos puntos.

La relación entre los orificios de montaje y los puntos de apoyo es igualmente crítica.Plataformas de granito de precisiónNormalmente se apoyan en puntos específicos para minimizar la flexión y la deflexión gravitacional. Si los orificios de montaje se colocan sin tener en cuenta estos puntos de apoyo, las fuerzas de apriete o las cargas operativas pueden contrarrestar la geometría de apoyo prevista. En aplicaciones de alta precisión, esta interacción puede resultar en cambios mensurables en la planitud de la superficie. Por esta razón, el diseño de la disposición de los orificios siempre debe considerar cómo se apoyará la plataforma durante la medición y la operación.

La profundidad, el diámetro y el método de roscado también son más importantes de lo que muchos usuarios esperan. El granito no tolera roscas agresivas ni profundidades excesivas como los metales. Se suelen utilizar insertos, casquillos o casquillos metálicos adheridos para proporcionar roscas duraderas y proteger la piedra circundante. La elección del tipo de inserto y el método de instalación influyen no solo en la resistencia mecánica, sino también en la estabilidad a largo plazo. Los insertos mal instalados pueden introducir microfisuras o tensiones residuales que reducen la precisión con el tiempo.

Otro principio importante es la simetría. Los patrones de orificios asimétricos pueden provocar una distribución desigual de la tensión, especialmente cuando la plataforma está sujeta a cambios térmicos o cargas dinámicas. Si bien la asimetría a veces es inevitable debido al diseño del equipo, los ingenieros experimentados buscan equilibrar la ubicación de los orificios siempre que sea posible. La simetría ayuda a mantener un comportamiento de deformación predecible, esencial para preservar la planitud y la precisión geométrica en condiciones reales.

El comportamiento térmico también debe considerarse al diseñar los orificios de montaje. El granito tiene un bajo coeficiente de expansión térmica, pero los insertos metálicos y los componentes montados pueden expandirse a diferentes velocidades. Las disposiciones de los orificios que restringen los componentes de forma demasiado rígida pueden generar tensión térmica en la interfaz granito-metal. Permitir un movimiento controlado o seleccionar materiales de inserto adecuados ayuda a prevenir la acumulación de tensión a largo plazo, especialmente en entornos con variaciones de temperatura.

Desde una perspectiva de fabricación, la secuencia de operaciones es tan importante como el propio diseño. En una producción de alta calidad, el taladrado y la inserción de orificios de montaje se coordinan cuidadosamente con los procesos de rectificado y lapeado. Realizar mecanizado pesado después del acabado final de la superficie puede generar tensiones o deformaciones superficiales. Por ello, es importante definir diseños de orificios personalizados en las primeras fases de diseño, lo que permite al fabricante integrarlos en un proceso de producción controlado en lugar de considerarlos como una cuestión de último momento.

La inspección y la verificación son cruciales una vez finalizada la personalización. Una plataforma de granito de precisión con orificios de montaje debe medirse en su configuración final, con los insertos instalados y las superficies completamente acabadas. Los informes de inspección de planitud y geometría deben reflejar el estado real de entrega, no un estado intermedio. Esto garantiza que la personalización no ha comprometido la función de la plataforma como referencia de precisión.

Para los usuarios, comprender estos principios ayuda a establecer expectativas realistas. Los orificios de montaje personalizados no representan un riesgo si se diseñan correctamente. Al contrario, suelen mejorar la precisión del sistema al garantizar una alineación adecuada, una instalación repetible y una transferencia de carga estable. Los problemas surgen solo cuando la disposición de los orificios se basa únicamente en la conveniencia o el costo, sin considerar el comportamiento del material del granito ni sus requisitos de precisión.

En aplicaciones prácticas como bases de equipos semiconductores, sistemas de movimiento de precisión, plataformas de inspección óptica y plataformas con cojinetes de aire, las plataformas de granito personalizadas con diseños de orificios bien diseñados se han convertido en el estándar. Demuestran quegranito de precisiónNo es un material frágil que deba evitarse en la integración estructural, sino una base muy capaz cuando se trata con disciplina de ingeniería.

En definitiva, la cuestión no es si los orificios de montaje se pueden personalizar en una plataforma de granito de precisión, sino si se diseñan con un conocimiento suficiente de la precisión, la estabilidad y el rendimiento a largo plazo. Cuando se respetan los principios de diseño y la personalización se ejecuta con precisión, los orificios de montaje se convierten en una ventaja funcional en lugar de un compromiso. En la ingeniería de ultraprecisión, un diseño meticuloso es lo que permite que el granito funcione no solo como superficie, sino como una referencia estructural fiable a largo plazo.

Hora de publicación: 15 de diciembre de 2025