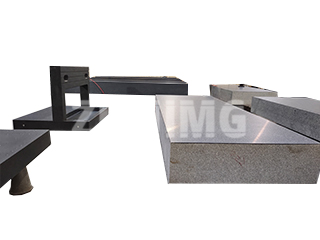

En el mundo de la metrología de ultraprecisión, las herramientas de medición de granito, como una placa de superficie, una regla o una escuadra maestra, son la referencia plana absoluta. Estas herramientas, con un acabado experto a máquina y un pulido manual especializado, deben su estabilidad y precisión a la piedra densa y envejecida naturalmente con la que están fabricadas. Sin embargo, la vida útil y el mantenimiento de la precisión de estos instrumentos críticos no están garantizados; son el resultado de entornos controlados y prácticas operativas meticulosas.

En ZHONGHUI Group (ZHHIMG®), reconocemos que, si bien nuestro granito de alta densidad proporciona una base excepcional, varios factores relacionados con el usuario influyen directamente en la duración de la precisión certificada de una herramienta de precisión. Comprender estos elementos es clave para proteger su inversión.

Las principales amenazas a la longevidad del granito

La degradación de una plataforma de medición de granito a menudo se debe a tensiones mecánicas y ambientales más que a fallas del material.

- Distribución inadecuada de la carga: Una presión excesiva o desigual, especialmente cuando se concentra en una zona de la plataforma, puede provocar un desgaste localizado o incluso una deformación leve a largo plazo. Esto se observa a menudo cuando se colocan piezas pesadas repetidamente en el mismo punto, lo que hace que la superficie de trabajo del componente pierda su planitud ideal.

- Contaminación ambiental: Una sola viruta, viruta de metal o partícula de polvo abrasivo puede actuar como papel de lija entre el granito y la pieza de trabajo. Un entorno de trabajo sucio no solo introduce errores de medición de inmediato, sino que acelera drásticamente el desgaste de la superficie del granito, reduciendo directamente su vida útil.

- Material de la pieza y calidad de la superficie: La composición y el acabado del material medido influyen significativamente en el índice de desgaste. Los materiales más blandos, como el cobre y el aluminio, causan menos abrasión, mientras que los materiales duros, en particular el hierro fundido, pueden someter al granito a un desgaste considerablemente mayor. Además, las piezas con poca rugosidad superficial (un acabado grueso) son propensas a rayar la plataforma de granito finamente lapeada, dañando permanentemente el plano de referencia.

- Mal uso operativo y contacto abrasivo: La baja dureza superficial inherente del granito, si bien es beneficiosa por sus propiedades no magnéticas y anticorrosivas, lo hace susceptible al desgaste por fricción. Técnicas como el movimiento excesivo de vaivén de una pieza de trabajo o herramienta de referencia sobre la superficie, en lugar de levantarla y colocarla, introducen fricción que degrada rápidamente la capa superior del granito. Esto confirma la regla: las herramientas de medición de granito son instrumentos, no bancos de trabajo.

Fabricación de precisión: el mandato de la maquinaria auxiliar

La creación de una herramienta de medición de granito de alta calidad y alta precisión depende tanto de la precisión de la maquinaria de procesamiento auxiliar como de la piedra misma.

Para garantizar la precisión dimensional del producto final, cada componente de la maquinaria de procesamiento de piedra debe cumplir con los estándares metrológicos. Esto requiere la comprobación constante de las dimensiones del conjunto de la máquina y el estricto cumplimiento de las prácticas técnicas de sala limpia. Antes de iniciar cualquier procesamiento formal de piedra, el equipo debe someterse a una prueba de funcionamiento para confirmar su correcto funcionamiento. El funcionamiento defectuoso de la máquina no solo puede provocar daños, sino también el desperdicio de valioso granito seleccionado.

El mantenimiento de los componentes internos de la maquinaria, desde la caja del husillo hasta los mecanismos de elevación, es fundamental. Antes de cualquier operación, se debe lubricar con precisión todas las superficies de contacto, incluyendo los rodamientos y los conjuntos de husillos. Las conexiones deben estar libres de marcas y rebabas, y cualquier óxido o contaminación interna debe limpiarse meticulosamente y tratarse con recubrimientos antioxidantes para evitar que materiales extraños interfieran en el proceso de rectificado.

El papel fundamental de la calidad del ensamblaje mecánico

La calidad de la maquinaria utilizada para procesar el granito está directamente relacionada con la estabilidad del producto final. Esto exige una atención rigurosa a los detalles del ensamblaje mecánico:

- Integridad de los rodamientos y sellos: Los rodamientos deben limpiarse a fondo para eliminar los agentes antioxidantes y verificarse su rotación fluida antes del montaje. La fuerza aplicada durante la instalación del rodamiento debe ser uniforme, simétrica y adecuada, evitando tensiones en las pistas de rodadura y asegurando que la cara del extremo esté perpendicular al eje. Los sellos deben presionarse paralelamente en sus ranuras para evitar torsiones, que podrían generar holgura e inestabilidad en la máquina de procesamiento.

- Alineación de sistemas de movimiento: En componentes como los sistemas de poleas, los ejes deben estar perfectamente paralelos y alineados para evitar tensiones desiguales, deslizamiento de la correa y desgaste acelerado, todo lo cual genera vibraciones que comprometen la precisión del lapeado del granito. Asimismo, se debe verificar la planitud y el contacto correcto de las superficies de contacto en las conexiones de la máquina y repararlas si se detecta alguna deformación o rebabas.

En resumen, la herramienta de medición de granito es un estándar de referencia duradero y de precisión. Su excepcional vida útil se debe al granito negro ZHHIMG® de alta calidad, combinado con un riguroso control de la limpieza operativa, la manipulación adecuada de las piezas y el meticuloso mantenimiento de la maquinaria de precisión que le otorga su precisión final certificada.

Hora de publicación: 30 de octubre de 2025