En el corazón de las industrias de fabricación de maquinaria y metrología se encuentra una herramienta fundamental: la placa de superficie de hierro fundido. Estos instrumentos de referencia plana son indispensables para la inspección precisa de piezas, el trazado preciso y sirven como puntos de referencia estables para la configuración de máquinas herramienta. En ZHHIMG®, nuestro compromiso con la ultraprecisión se extiende más allá de nuestros reconocidos productos de granito, a las rigurosas normas que rigen todas las herramientas de metrología esenciales. Comprender el meticuloso proceso, desde la fundición hasta la instalación, es fundamental para garantizar la calidad y la durabilidad de este recurso esencial del taller.

La disciplina de la fundición: precauciones en la fundición de hierro

La fabricación de placas de superficie de hierro fundido de alta calidad comienza con una disciplina extrema en la fundición. Los operarios deben adherirse estrictamente a un flujo de proceso controlado que busca la simplicidad y la uniformidad. Esto implica diseñar patrones que minimicen el número de superficies de separación y machos de arena, a la vez que garantizan ángulos de desmoldeo óptimos y una transición fluida entre los espesores de pared. La selección de un sistema de inyección adecuado es crucial; debe garantizar una solidificación secuencial, lo que resulta en una pieza fundida con una estructura uniforme y mínima tensión.

La calidad de la arena de moldeo influye directamente en la pieza final. La mezcla de arena debe poseer excelente permeabilidad, resistencia en húmedo, fluidez, plasticidad y colapsabilidad. Esto se logra siguiendo estrictamente la secuencia de alimentación del material (arena vieja, arena nueva, arcilla, polvo de carbón y agua) y controlando el tiempo de mezcla con precisión, entre seis y siete minutos. La arena mezclada se deja reposar y se tamiza para mejorar su permeabilidad y fluidez antes de su uso.

El proceso de vertido en sí mismo exige una atención inquebrantable. El metal fundido debe inocularse adecuadamente y desescoriarse completamente antes de comenzar el vertido. Un flujo continuo y estable es esencial para prevenir defectos como la erosión por arena y la formación de agujeros. Es fundamental reaccionar con prontitud ante cualquier fuga para evitar defectos graves como cierres en frío y vertidos incompletos. Finalmente, un meticuloso proceso de limpieza garantiza que la pieza fundida enfriada se extraiga del molde sin daños, obteniendo una superficie libre de defectos iniciales.

Diseño, defectos y densidad: cómo garantizar la integridad estructural

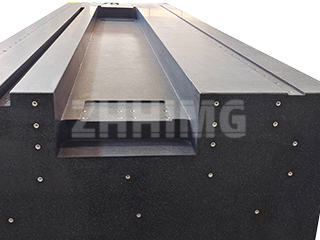

Una plataforma de hierro fundido de alta calidad está diseñada para durar. Generalmente diseñadas como estructuras de una sola cara o tipo caja, sus superficies de trabajo suelen ser cuadradas o rectangulares. La integridad estructural depende en gran medida de características como las paredes laterales y las nervaduras de refuerzo, que deben dimensionarse con precisión según la capacidad de carga y el grado de precisión requeridos. La altura de estas nervaduras de refuerzo, ya sean medias nervaduras, nervaduras completas o nervaduras planas, proporciona la tensión y el soporte necesarios.

Incluso con los controles de fundición más rigurosos, pueden presentarse defectos leves. Para plataformas con una precisión inferior al Grado "0", las normas de la industria permiten el taponamiento correctivo de pequeños agujeros de arena (de diámetro inferior a 14 mm) con el mismo material, siempre que la dureza del material de reparación sea inferior a la del hierro circundante. Sin embargo, la superficie de trabajo debe estar libre de defectos importantes, como grietas, porosidad, inclusiones de escoria y cavidades por contracción, y la superficie de fundición debe ser lisa y tener la pintura firmemente adherida. Es fundamental elegir una plataforma que haya sido sometida a envejecimiento natural o tratamiento térmico artificial, ya que estos procesos reducen la tensión interna y previenen futuras deformaciones diagonales.

Instalación y mantenimiento: preservando la precisión

Una plataforma de hierro fundido, independientemente de su calidad, es tan precisa como su instalación. Debe nivelarse horizontalmente con la carga distribuida uniformemente en todos los puntos de apoyo, lo que generalmente se logra mediante las patas ajustables de un soporte. Este proceso de nivelación, guiado por un nivel electrónico de alta precisión o un nivel de bastidor, es crucial para alcanzar la precisión nominal.

Para mantener la precisión, el entorno es fundamental. La temperatura de trabajo debe mantenerse en torno a los 20 °C (± 5 °C) y se debe evitar estrictamente la vibración. Antes de comenzar cualquier trabajo, la superficie debe limpiarse meticulosamente para eliminar cualquier residuo de arena, rebabas, aceite y óxido, ya que incluso los contaminantes más pequeños comprometen la precisión. Una superficie lisa y de alta microcalidad es vital para una larga vida útil.

Con un uso adecuado y un almacenamiento meticuloso, evitando entornos húmedos, corrosivos o con temperaturas extremas, la precisión de la superficie de trabajo de una plataforma de hierro fundido puede mantenerse durante dos o más años. La estructura de la plataforma puede durar décadas. Si la precisión disminuye, se puede restaurar por completo mediante un ajuste profesional o un pulido (raspado). Es fundamental realizar inspecciones periódicas con su estándar de calibración, ya que el uso de una placa de baja calidad provocará inevitablemente desviaciones en las mediciones y afectará la calidad del producto final.

Como herramienta fundamental en los sectores automotriz, aeroespacial, de instrumentos y de maquinaria pesada, la plataforma de hierro fundido es un testimonio del hecho de que la precisión se construye desde cero.

Hora de publicación: 31 de octubre de 2025