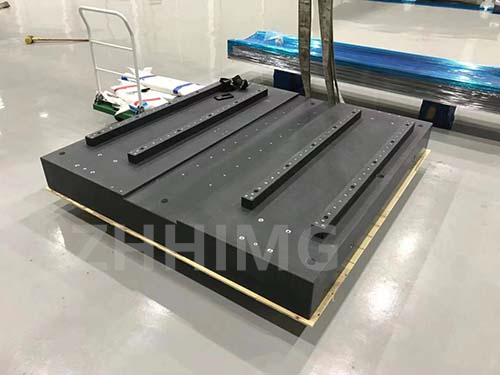

En el campo del ranurado de obleas de semiconductores, la precisión es fundamental. ¡Una base de granito sin pretensiones puede suponer un salto cualitativo en el rendimiento del equipo de ranurado! ¿Qué "superpoderes" esconde realmente? ¿Por qué se dice que elegir la base de granito adecuada significa tener éxito a medias? ¡Hoy te lo explicaremos en profundidad!

I. Resistencia inherente: Las tres "ventajas inherentes" del granito

La resistencia sísmica es tan estable como la del Monte Tai

El granito tiene una densidad de hasta 2800-3100 kg/m³ y su estructura es tan densa como una fortaleza de piedra. En el entorno de vibración de alta frecuencia del ranurado de obleas (el equipo realiza más de 100 ranuras por minuto), puede absorber más del 90 % de la energía de vibración, ¡igual que si se equipara con tecnología negra de absorción de impactos! Los datos medidos en una fábrica de chips muestran que, tras usar la base de granito, la amplitud de vibración del cabezal de corte de ranurado se ha reducido de 15 μm a 3 μm, y los bordes de las microranuras talladas son tan lisos como un espejo.

2. "Constitución resistente al calor" Sin miedo a las diferencias de temperatura

Los materiales comunes se expanden y deforman al calentarse y se contraen y deforman al enfriarse, pero el coeficiente de expansión térmica del granito es de tan solo 4,8 × 10⁻⁶/℃, ¡solo una quinta parte del de los metales! Incluso si la temperatura en el taller fluctúa bruscamente 10℃ en 24 horas, su deformación es inferior a 0,01 mm y prácticamente no se nota. Esto significa que, independientemente de la alternancia de día y noche o del funcionamiento prolongado y la generación de calor del equipo, la base de granito puede mantener la ranura en posición inmóvil en todo momento.

3. Resistencia al desgaste indestructible

La dureza de Mohs del granito alcanza entre 6 y 7, comparable a la del cuarzo, y su resistencia al desgaste triplica la del acero convencional. Bajo la fricción de alta frecuencia a largo plazo del ranurado de la oblea, la superficie de la base apenas se desgasta. Tras cinco años de uso de bases de granito en una fundición, la planitud se mantuvo dentro de ±0,5 μm/m tras la inspección, y la precisión del ranurado se mantuvo constante, ahorrando significativamente los costos de calibración y reemplazo de equipos.

ii. Adaptación precisa: ¿Cómo cumple el granito con los diferentes requisitos de ranurado?

Escena 1: Ranurado ultrafino (microranuras de menos de 10 μm)

Requisito: Planitud máxima

Ventajas del granito: Gracias al procesamiento de alta precisión con enlace de cinco ejes, la planitud se puede controlar con un margen de ±0,5 μm/m, lo que significa que, en una longitud de 1 metro, el error de altura es 200 veces menor que el de un cabello humano. Asegúrese de que la distancia entre el cabezal de ranurado y la oblea sea siempre precisa, y que el error de ancho de las microranuras talladas no supere los ±0,1 μm.

Escena 2: Ranurado de producción en masa a alta velocidad

Requisito: Rendimiento de absorción de impactos superior

Ventajas del granito: Sus propiedades amortiguadoras naturales en su interior pueden atenuar rápidamente las vibraciones de los equipos. Tras la introducción de bases de granito en una fábrica de paneles, la velocidad de ranurado aumentó un 40 % y el rendimiento pasó del 85 % al 96 %, logrando así un doble beneficio en términos de eficiencia y calidad de producción.

Escena 3: Ranurado en entorno complejo (alta temperatura/corrosión)

Requisitos: Resistencia a altas temperaturas y resistencia a la corrosión.

Ventajas del granito: Excelente estabilidad química, resistente a la corrosión ácida y alcalina; presenta un bajo coeficiente de expansión térmica y no se deforma ni siquiera a altas temperaturas locales (150 °C) durante el ranurado láser. Una base de granito utilizada en un laboratorio con una solución de ranurado corrosiva ha estado en uso continuo durante tres años, y su superficie permanece intacta.

iii. ¿Cómo elegir una base de granito de auténtica calidad?

Observe la densidad: el granito con una densidad de ≥2800 kg/m³ tiene una estructura más compacta.

Verifique las certificaciones: asegúrese de reconocer certificaciones autorizadas como ISO 9001 y CNAS para garantizar la calidad.

Datos de verificación: El fabricante debe proporcionar informes de pruebas sobre el coeficiente de expansión térmica (< 8×10⁻⁶/℃) y planitud (±0,5 μm/m).

Prueba in situ: Toque la base. Un sonido claro indica que no hay grietas en el interior. Si la superficie táctil es lisa como un espejo, indica una alta precisión de procesamiento.

Conclusión: ¡Elige el granito adecuado y ganarás la mitad de la batalla en el ranurado!

Desde resistencia a impactos y calor hasta resistencia al desgaste, la base de granito, con su belleza natural y su robustez extrema, se ha convertido en la mejor opción para los equipos de ranurado de obleas. En la era actual de la fabricación de semiconductores, que busca la precisión a nanoescala, una base de granito de alta calidad no solo es una inversión en equipo, sino también una garantía a largo plazo de eficiencia de producción y calidad del producto.

Hora de publicación: 17 de junio de 2025