En la fabricación de PCB (placas de circuito impreso), la precisión de la perforación determina directamente el rendimiento eléctrico y la tasa de rendimiento de la placa. Desde chips para teléfonos móviles hasta placas de circuito aeroespaciales, la precisión de cada microapertura es crucial para el éxito o el fracaso del producto. Las bases de granito, con sus propiedades materiales únicas y ventajas estructurales, se están convirtiendo en el aliado predilecto de los equipos de perforación de PCB, impulsando la precisión de la industria a un nuevo nivel.

I. Ventaja inherente: El rendimiento estable sienta las bases para la precisión

Excelente estabilidad térmica

Durante el proceso de perforación de PCB, el calor generado por la rotación a alta velocidad de la broca puede alcanzar los 60-80 °C. La expansión de los materiales metálicos comunes debido al calor puede provocar fácilmente cambios en la posición de perforación. El coeficiente de expansión térmica del granito es de tan solo 4-8 × 10⁻⁶/℃, que es solo 1/5 del del acero. Esto significa que, incluso con fluctuaciones bruscas de temperatura ambiente, la deformación de la base de granito puede ignorarse. Después de que un fabricante de placas de circuito impreso adoptara una base de granito, el error en la posición de perforación se redujo de ±50 μm a ±10 μm, mejorando significativamente la consistencia del rendimiento eléctrico de la placa.

2. Rendimiento sísmico superfuerte

La vibración de alta frecuencia de la perforadora, a miles de revoluciones por minuto, puede afectar la verticalidad de la broca, provocando desviaciones del diámetro del orificio. Las propiedades amortiguadoras naturales del granito le permiten absorber más del 90 % de las vibraciones del equipo (20-50 Hz). Los datos medidos muestran que, tras instalar la base de granito, la amplitud de vibración de la broca disminuyó de 15 μm a 3 μm, y el valor Ra de la rugosidad de la pared del orificio perforado se redujo en un 60 %, lo que redujo significativamente las rebabas y los problemas de delaminación en la pared del orificio.

3. Resistencia al desgaste de larga duración

La perforación de PCB es una operación de alta frecuencia y exige una resistencia al desgaste extremadamente alta de la superficie de la base. El granito tiene una dureza de Mohs de 6 a 7 y su resistencia al desgaste es tres veces mayor que la del acero convencional. Una gran fábrica de PCB ha utilizado bases de granito de forma continua durante tres años. El desgaste superficial es inferior a 0,01 mm. En comparación con las bases metálicas, el ciclo de reemplazo se duplica, lo que reduce eficazmente el coste de mantenimiento del equipo.

Ii. Actualización del proceso: El diseño personalizado mejora la eficiencia de la producción.

Las modernas bases de granito, gracias a un procesamiento preciso y estructuras innovadoras, amplifican aún más su valor de aplicación:

Procesamiento planar de alta precisión: al adoptar la tecnología de control numérico de enlace de cinco ejes, la planitud de la base se controla dentro de ±0,5 μm/m, lo que proporciona una superficie de referencia ultraplana para el equipo de perforación y garantiza que el error de verticalidad de la broca sea inferior a 0,01°.

Estructura de absorción de impactos en forma de panal: el diseño interno en forma de panal forma una cavidad independiente, logrando una atenuación de múltiples niveles de la energía de vibración y es particularmente adecuado para el procesamiento de microagujeros de 0,1 mm o menos.

Canales de enfriamiento de agua preintegrados: para equipos de perforación de alta potencia, se instala un sistema de enfriamiento de agua con microcanales integrado para controlar la diferencia de temperatura en la superficie de la base dentro de ±0,5 ℃, eliminando por completo el riesgo de deformación térmica.

Disposición de ranura en T personalizada: El espaciado y la precisión de la ranura en T (±0,01 mm) se personalizan según el modelo de la perforadora para lograr un posicionamiento e instalación rápidos del equipo, reduciendo el tiempo de puesta en servicio de un solo dispositivo en un 70%.

iii. Evidencia de la industria: mejoras visibles en la eficiencia

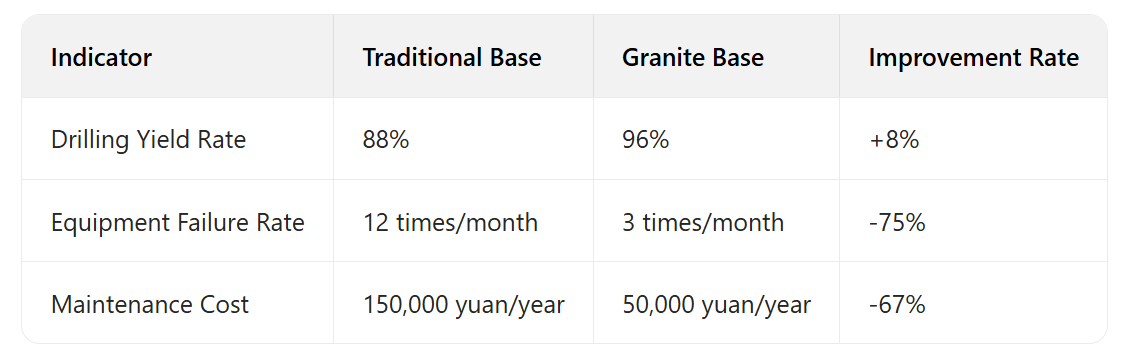

Después de que un importante fabricante de PCB introdujera bases de granito, sus datos de producción lograron una mejora revolucionaria:

Más importante aún, la base de granito ha ayudado a las empresas a superar los cuellos de botella técnicos, realizar con éxito pedidos de microagujeros de 0,2 mm o menos y abrir mercados de alto valor agregado.

Iv. Ventajas sostenibles: una opción ideal para la fabricación ecológica

El granito es una piedra natural sin recubrimientos químicos y cero emisiones de COV, cumpliendo con las normas de protección ambiental RoHS. Su larga vida útil reduce la frecuencia de reemplazo de equipos, el consumo de recursos y las emisiones de carbono. Un cálculo de una agencia de protección ambiental muestra que el uso de una base de granito para un solo dispositivo de perforación de PCB puede reducir las emisiones de carbono en 3 toneladas a lo largo de su vida útil, lo que coincide con la tendencia de transformación ecológica de la industria manufacturera.

Desde el control de precisión micrométrica hasta la optimización integral de costos, las bases de granito están redefiniendo los estándares de los procesos de taladrado de PCB gracias a sus irremplazables ventajas de rendimiento. En la era actual de demanda explosiva de chips 5G e IA, elegir una base de granito no solo es una inversión en la calidad del producto, sino también un paso crucial para alcanzar la ventaja tecnológica.

Hora de publicación: 17 de junio de 2025