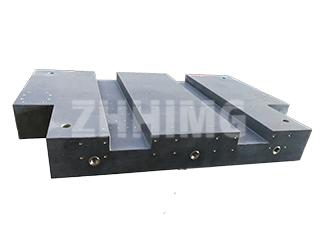

Técnicas de instalación adecuadas para rodamientos de precisión de granito

El proceso de instalación de rodamientos de precisión de granito exige una atención meticulosa al detalle, ya que incluso una desalineación mínima puede comprometer la precisión inherente del componente. Antes de comenzar cualquier instalación, siempre recomiendo realizar una inspección previa exhaustiva para verificar la integridad del componente, la precisión de la conexión y el funcionamiento de las piezas móviles asociadas. Esta revisión preliminar debe incluir la inspección de las pistas de rodadura y los elementos rodantes del rodamiento para detectar signos de corrosión o daños, asegurando un movimiento suave y sin resistencia; un paso que a menudo se pasa por alto, pero que es crucial para prevenir el desgaste prematuro.

Al preparar el montaje de los rodamientos, comience limpiando todas las superficies para eliminar los recubrimientos protectores o residuos. Un paño sin pelusa con alcohol isopropílico (concentración del 70-75 %) es ideal para esta tarea, ya que se evapora completamente sin dejar residuos que puedan afectar las tolerancias de montaje. Durante este proceso de limpieza, preste especial atención a las superficies de contacto de los rodamientos; cualquier partícula atrapada entre las superficies durante la instalación puede crear puntos de tensión desiguales que, con el tiempo, reducen la precisión.

El proceso de montaje real requiere una manipulación cuidadosa para evitar dañar las superficies rectificadas con precisión del granito.

Para rodamientos de precisión, utilice grasa mineral espesada con litio (NLGI Grado 2) para condiciones estándar o grasa sintética SKF LGLT 2 para entornos de alta velocidad y alta temperatura. Llene los rodamientos hasta el 25-35 % del espacio libre y realice un rodaje a baja velocidad para distribuir el lubricante uniformemente.

Para asegurar correctamente los rodamientos, es necesario seleccionar dispositivos antiaflojamiento adecuados según las necesidades operativas. Entre las opciones se incluyen tuercas dobles, arandelas elásticas, pasadores partidos o arandelas de seguridad con tuercas ranuradas y arandelas de pestaña, cada una con ventajas específicas para diferentes aplicaciones. Al apretar varios pernos, utilice siempre una secuencia cruzada, aumentando gradualmente el par de apriete en lugar de apretar completamente un perno antes de pasar al siguiente. Esta técnica garantiza una fuerza de sujeción uniforme alrededor de la carcasa del rodamiento. Para conexiones de tiras largas, comience a apretar desde el centro y avance hacia afuera en ambas direcciones para evitar deformaciones en las superficies de contacto. Una buena regla general es dejar que los extremos de las roscas sobresalgan de las tuercas una o dos roscas para asegurar un enganche completo sin tocar fondo.

Tras la instalación mecánica, comienza el proceso crucial de alineación de los componentes de granito. Con un nivel electrónico o un nivel de burbuja de precisión, coloque el instrumento en varios puntos de la superficie para comprobar la uniformidad. Si la burbuja aparece a la izquierda del centro, el lado izquierdo está más alto; si está a la derecha, es necesario ajustarlo. La alineación horizontal correcta se logra cuando la burbuja permanece centrada en todos los puntos de medición, lo que influye directamente en la precisión de todas las operaciones de mecanizado o medición posteriores.

La fase final de la instalación consiste en supervisar la secuencia de arranque para garantizar que todos los parámetros se encuentren dentro de los rangos aceptables. Las métricas clave a observar incluyen la velocidad de rotación, la suavidad del movimiento, el comportamiento del husillo, la presión y la temperatura de lubricación, así como los niveles de vibración y ruido. Siempre recomiendo mantener un registro de estas lecturas iniciales para futuras referencias, ya que establecen una base para el funcionamiento normal. Solo cuando todos los parámetros de arranque se estabilicen dentro de las tolerancias especificadas, se deben realizar las pruebas operativas, que deben incluir la verificación de las velocidades de avance, los ajustes de recorrido, el funcionamiento del mecanismo de elevación y la precisión de rotación del husillo; comprobaciones de calidad cruciales que validan el éxito de la instalación.

Prácticas esenciales de mantenimiento para maximizar la vida útil de los componentes de granito

Si bien las propiedades inherentes del granito le confieren una excelente durabilidad, su longevidad en aplicaciones de precisión depende en última instancia de la implementación de protocolos de mantenimiento adecuados que protejan su integridad estructural y sus características de precisión. Tras años de mantenimiento de laboratorios de calibración con superficies de granito, he desarrollado una rutina de mantenimiento que prolonga constantemente la vida útil de los componentes por encima de las previsiones del fabricante (a menudo en un 30 % o más), a la vez que conserva las especificaciones de precisión más importantes.

El control ambiental constituye la base del mantenimiento eficaz de los componentes de granito.

Mantenga el entorno operativo a 20 ± 2 °C con una humedad del 45-55 %. Limpie las superficies con alcohol isopropílico al 75 % y paños de microfibra suaves; evite los limpiadores ácidos. Programe una calibración anual con interferómetros láser (p. ej., Renishaw) para verificar la planitud con una precisión de ±0,005 mm/m.

Estas herramientas de precisión deben instalarse en condiciones estables. Previenen los ciclos térmicos, la absorción de humedad y la abrasión por partículas que degradan el acabado superficial.

Cuando sea inevitable el uso de controles, utilice cubiertas aislantes durante los periodos de inactividad. Estas protegen contra las fluctuaciones de temperatura en instalaciones con ciclos de calefacción diarios.

El uso diario afecta significativamente el rendimiento a largo plazo. Coloque siempre las piezas de trabajo con cuidado sobre superficies de granito para evitar daños por impacto.

Nunca deslice materiales ásperos sobre superficies rectificadas con precisión. Esto evita microarañazos que, con el tiempo, afectan la precisión de la medición.

Igualmente importante es respetar los límites de carga. Exceder la capacidad nominal conlleva el riesgo de daños inmediatos y deformaciones graduales que afectan la precisión.

Mantengo una tabla de capacidad de carga laminada cerca de cada estación de trabajo como recordatorio constante para todos los operadores.

La limpieza regular es esencial para preservar la precisión del granito. Después de cada uso, retire todos los residuos y limpie la superficie con un paño suave.

La microfibra es ideal para atrapar partículas finas sin rayarlas. Para una limpieza a fondo, utilice un detergente con pH neutro formulado para superficies de piedra.

Evite productos químicos agresivos o limpiadores abrasivos que puedan dañar o opacar el acabado. Mi equipo utiliza alcohol isopropílico al 75 % para eliminar la grasa sin dañar los componentes.

Cuando no se utilice durante periodos prolongados, es fundamental almacenarlo adecuadamente. Limpie bien todas las superficies antes de guardarlo.

Aplique una fina capa de inhibidor de óxido a los componentes metálicos. Cubra todo el conjunto con una funda transpirable y resistente al polvo.

Recomiendo usar el embalaje original para almacenamiento prolongado. Este sujeta los componentes sin crear puntos de presión que puedan deformarlos.

Para operaciones estacionales, este protocolo de almacenamiento evita la condensación y las tensiones relacionadas con la temperatura durante los períodos de inactividad.

Un aspecto que a menudo se pasa por alto es la renivelación después de cualquier movimiento. Incluso un pequeño reposicionamiento puede afectar la precisión de las herramientas.

Recalibre la alineación horizontal con técnicas electrónicas o de nivel de burbuja desde la instalación inicial. Muchos problemas de precisión se deben a componentes desnivelados después del movimiento.

Establezca un programa de inspección regular para identificar posibles problemas antes de que afecten el rendimiento. Las inspecciones semanales deben incluir evaluaciones del estado de la superficie.

Las inspecciones trimestrales pueden incluir mediciones detalladas de planitud y paralelismo con instrumentos de precisión. Documentarlas crea un historial de mantenimiento.

Esto ayuda a predecir cuándo se necesita mantenimiento preventivo, lo que permite tiempos de inactividad programados en lugar de fallos inesperados. Las instalaciones con mantenimiento proactivo de piedra industrial logran una mayor vida útil y un rendimiento más fiable de sus equipos.

La excepcional estabilidad dimensional y resistencia al desgaste del granito lo hacen invaluable para componentes de maquinaria de precisión. Estos beneficios se materializan plenamente mediante prácticas adecuadas de instalación y mantenimiento.

Como hemos explorado, una cuidadosa atención a la alineación, la limpieza y el control ambiental durante la instalación sienta las bases para un rendimiento a largo plazo. Un mantenimiento constante preserva la precisión y prolonga la vida útil.

Para los profesionales de la fabricación que trabajan con estos componentes especializados, dominar estas técnicas reduce el tiempo de inactividad y los costos de reemplazo. Garantizan mediciones precisas y consistentes.

Recuerde que las herramientas de medición de precisión de granito representan una inversión significativa en calidad de fabricación. Proteger esta inversión mediante un cuidado adecuado garantiza que el equipo ofrezca resultados precisos durante años.

Hora de publicación: 19 de noviembre de 2025