En la fabricación de precisión moderna, la elección de la base de la máquina es fundamental para lograr alta precisión, estabilidad y fiabilidad a largo plazo. Industrias que abarcan desde la fabricación de semiconductores hasta la óptica de alta precisión dependen cada vez más de bases que proporcionen un rendimiento estructural consistente. Entre los materiales más discutidos en este contexto se encuentran el granito y el hierro fundido. Cada uno presenta propiedades físicas, ventajas y limitaciones específicas que influyen en el diseño, el mantenimiento y el coste del ciclo de vida del sistema.

Este artículo explora las diferencias entre las bases de las máquinas de granito ybases de máquinas de hierro fundidoDestaca a los principales fabricantes de bases para maquinaria de granito y examina las consideraciones sobre bases de precisión para maquinaria en aplicaciones industriales contemporáneas. El debate refleja las tendencias en Europa y Norteamérica y coincide con la búsqueda de asesoramiento técnico fiable por parte de profesionales de ingeniería y compras.

El papel de las bases de las máquinas de precisión

Una base de máquina de precisión es más que una simple estructura de soporte: define la geometría de referencia para sistemas de movimiento, instrumentos de medición y operaciones de corte o ensamblaje. La estabilidad, el comportamiento térmico y las características de amortiguación de vibraciones de la base influyen directamente en el rendimiento del sistema y la repetibilidad de las mediciones.

Funciones clave

- Soporte estructural:Proporciona rigidez a los componentes montados y garantiza la estabilidad dimensional bajo carga.

- Amortiguación de vibraciones:Reduce la transmisión de vibraciones ambientales u operativas a componentes sensibles.

- Estabilidad térmica:Minimiza la expansión o contracción con los cambios de temperatura para mantener la alineación y la calibración.

- Longevidad:Garantiza un rendimiento constante durante largos períodos de servicio con un mantenimiento mínimo.

Comprender estas funciones ayuda a los ingenieros a evaluar las opciones de materiales y optimizar el diseño de la máquina.

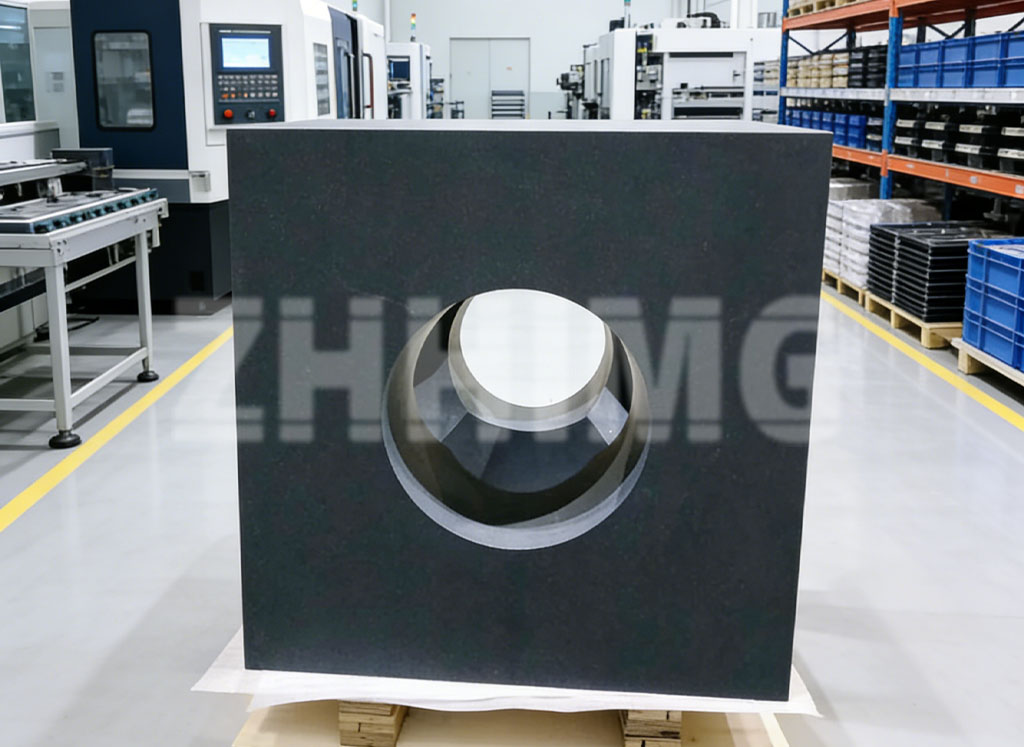

Bases de máquinas de granito: Propiedades y ventajas

El granito ha sido durante mucho tiempo un material preferido para bases de alta precisión, particularmente enmáquinas de medición de coordenadas (CMM), sistemas láser y plataformas de inspección óptica.

Propiedades físicas

- Baja expansión térmica:El granito exhibe un cambio dimensional mínimo con las fluctuaciones de temperatura, lo que contribuye a una alineación estable.

- Alta densidad de masa:Su masa inherente amortigua las vibraciones de manera efectiva.

- Comportamiento isotrópico:Las propiedades físicas uniformes en todas las direcciones reducen la deformación o flexión bajo carga.

- Resistencia a la corrosión:A diferencia del metal, el granito no se oxida ni se degrada y requiere poco o ningún tratamiento protector.

Ventajas en aplicaciones de precisión

- Amortiguación de vibraciones:El granito absorbe naturalmente las vibraciones de alta frecuencia, mejorando la medición y la repetibilidad del proceso.

- Estabilidad a largo plazo:Mantiene la planitud y rectitud durante décadas con un mantenimiento mínimo.

- Precisión dimensional:Ideal para aplicaciones que requieren tolerancias estrictas en micrones.

Fabricantes líderes

Los fabricantes de bases de máquinas de granito se especializan en lapeado de alta precisión,acabado de superficiesy procesos de control de calidad para ofrecer plataformas planas y estables. Entre los principales proveedores globales se incluyen empresas con certificaciones ISO 9001, ISO 14001 y CE que garantizan estándares consistentes de selección de materiales, mecanizado e inspección.

Bases de máquinas de hierro fundido: propiedades y aplicaciones

El hierro fundido ha sido históricamente la columna vertebral de la construcción de máquinas herramientas tradicionales y sigue siendo común en aplicaciones que requieren alta rigidez y capacidad de carga.

Propiedades físicas

- Coeficiente de expansión térmica más alto:Más sensible a los cambios de temperatura en comparación con el granito.

- Amortiguación moderada:Las inclusiones de grafito en el hierro fundido gris proporcionan cierta absorción de vibraciones, pero menos que el granito.

- Alta rigidez:Excelente resistencia a la flexión y deformación bajo cargas pesadas.

Ventajas y casos de uso

- Aplicaciones de servicio pesado:Muy adecuado para máquinas herramienta,Fresadoras CNCy grandes sistemas industriales.

- Costo-efectividad:Costos de material generalmente más bajos en comparación con el granito de alta calidad.

- Maquinabilidad:Se puede mecanizar fácilmente en geometrías complejas e integrar con características mecánicas.

Limitaciones

- Sensibilidad térmica:Requiere control ambiental o compensación activa en tareas de alta precisión.

- Necesidades de mantenimiento:Susceptible a la corrosión; puede requerir reacondicionamiento periódico para mantener la precisión.

Análisis comparativo: Granito vs. Hierro fundido

| Característica | Granito | Hierro fundido |

|---|---|---|

| Expansión térmica | Baja; excelente estabilidad | Superior; sensible a los cambios de temperatura |

| Amortiguación de vibraciones | Excelente | Moderado |

| Capacidad de carga | Moderado; depende de la geometría | Alto; soporta maquinaria pesada |

| Mantenimiento | Mínimo | Requiere protección y mantenimiento periódico. |

| Esperanza de vida | Décadas con un rendimiento constante | Largo, pero puede degradarse bajo corrosión o estrés térmico. |

| Aplicaciones típicas | CMM, sistemas láser, bancos ópticos | Máquinas CNC, grandes herramientas industriales |

Implicaciones para los diseñadores

El granito se prefiere cuando la amortiguación de vibraciones, la estabilidad térmica y la ultraprecisión son prioritarias. El hierro fundido sigue siendo adecuado para operaciones de servicio pesado donde la rigidez y la capacidad de carga son más importantes que la estabilidad absoluta a nivel micrométrico.

Cómo seleccionar la base adecuada para la máquina de precisión

Los ingenieros deben evaluar varios factores al elegir entre bases de granito y de hierro fundido:

- Requisitos de la aplicación:Determinar la precisión, la carga y las condiciones ambientales requeridas.

- Consideraciones presupuestarias:Equilibre el costo del material con los beneficios de rendimiento y el mantenimiento del ciclo de vida.

- Integración de sistemas:Considere la compatibilidad con etapas de movimiento, sensores y equipos auxiliares.

- Experiencia del proveedor:Colaborar con fabricantes experimentados para garantizar la calidad y el cumplimiento de los estándares de precisión.

Estudios de casos y ejemplos de la industria

Máquinas de medición por coordenadas (CMM)

Las bases de granito son estándar en las MMC de alta precisión debido a su estabilidad y resistencia al desgaste. Las bases de hierro fundido pueden utilizarse en sistemas más grandes y menos críticos donde se prevén cargas elevadas.

Sistemas de corte por láser y metrología

Las bases de granito proporcionan una amortiguación de vibraciones esencial para el procesamiento láser, mejorando la calidad del corte y reduciendo los errores en aplicaciones a microescala.

Máquinas herramientas

El hierro fundido sigue siendo la opción dominante para las plataformas de fresado y mecanizado donde las piezas pesadas y las altas fuerzas de corte requieren una rigidez sustancial y una integridad estructural.

Conclusión

Tanto las bases de máquinas de granito como las de hierro fundido desempeñan un papel fundamental en la fabricación de precisión. El granito destaca en aplicaciones que requieren gran estabilidad, amortiguación de vibraciones y consistencia térmica, lo que lo hace ideal para MMC, sistemas láser y metrología óptica. El hierro fundido es más adecuado para máquinas herramienta de alta resistencia, donde la rigidez y la capacidad de carga son fundamentales.

La colaboración con fabricantes experimentados de bases para máquinas de granito garantiza el cumplimiento de los requisitos de precisión y minimiza el mantenimiento a largo plazo. Al evaluar cuidadosamente las necesidades de la aplicación, las condiciones ambientales y las propiedades del material, los ingenieros pueden seleccionar la base más adecuada para maximizar el rendimiento y la fiabilidad de los equipos de precisión.

Hora de publicación: 23 de enero de 2026