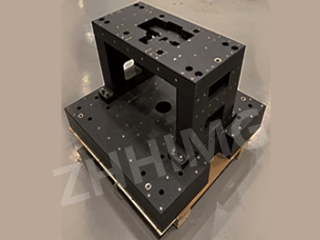

En el sector de la fabricación de semiconductores, el corte de obleas es un proceso crucial que exige la máxima precisión. La elección del material para la base del equipo influye significativamente en el rendimiento. Comparemos el granito con otros materiales comunes para ver por qué suele ser el mejor para los equipos de corte de obleas.

Granito: Un corte por encima del resto

Estabilidad: El granito, con una densidad de alrededor de 3100 kg/m³, como el que ofrece ZHHIMG®, proporciona una estabilidad excepcional. Su estructura estable minimiza las vibraciones durante el proceso de corte de obleas. Por el contrario, materiales como el aluminio pueden ser más propensos a moverse bajo la tensión de las operaciones de corte a alta velocidad. Esta estabilidad garantiza que la herramienta de corte se mantenga en una posición precisa, lo que resulta en cortes precisos y obleas de alta calidad.

Resistencia térmica: El granito tiene un bajo coeficiente de expansión térmica. En el corte de obleas, donde pueden producirse fluctuaciones de temperatura debido al calor generado por el proceso de corte o el entorno de fabricación, la estabilidad térmica del granito es una ventaja. No se expande ni se contrae significativamente con los cambios de temperatura, lo que mantiene la alineación del equipo de corte. Por otro lado, metales como el acero pueden experimentar una expansión térmica mayor, lo que puede provocar desalineación y cortes imprecisos.

Amortiguación de vibraciones: Las propiedades naturales del granito para amortiguar las vibraciones son notables. Durante el corte de obleas, las vibraciones pueden desviar la herramienta de corte de su trayectoria, provocando astillas o cortes irregulares. El granito absorbe y disipa eficazmente estas vibraciones, lo que permite un corte más suave. Materiales como los compuestos plásticos carecen de esta capacidad inherente para amortiguar las vibraciones, lo que los hace menos adecuados para el corte de obleas de alta precisión.

Comparación con el hierro fundido

El hierro fundido ha sido una opción tradicional para las bases de las máquinas. Sin embargo, presenta limitaciones en comparación con el granito. Si bien ofrece cierta estabilidad, es más pesado que el granito en relación con su resistencia. Este peso adicional puede representar dificultades durante la instalación y el traslado de equipos. Además, el hierro fundido es más susceptible a la corrosión con el tiempo, especialmente en entornos de fabricación de semiconductores donde puede haber productos químicos. El granito, al ser químicamente inerte, no presenta este problema, lo que garantiza durabilidad y fiabilidad a largo plazo.

El caso contra el mármol

Algunos pueden considerar el mármol como una alternativa, pero presenta deficiencias en muchos aspectos para los equipos de corte de obleas. El mármol tiene menor densidad y, por lo general, es menos estable que el granito. Además, es más poroso, lo que lo hace vulnerable a daños causados por la humedad y los productos químicos en el entorno de fabricación. En el corte de obleas, donde la precisión y la durabilidad son cruciales, las propiedades físicas del mármol no cumplen con los requisitos tan bien como las del granito.

En conclusión, al elegir un material para bases de equipos de corte de obleas, el granito, en particular el de alta calidad como el que ofrece ZHHIMG®, destaca. Su estabilidad, resistencia térmica y capacidad de amortiguación de vibraciones lo convierten en la opción ideal para lograr la alta precisión requerida en el corte de obleas de semiconductores. Si bien existen otros materiales disponibles, la combinación única de propiedades del granito le otorga una clara ventaja en esta exigente aplicación.

Hora de publicación: 03-jun-2025