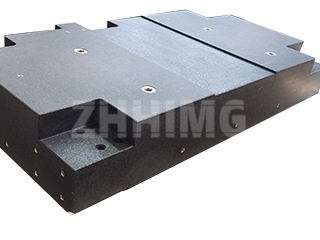

El componente de granito para bancada de máquina representa la cumbre de la estabilidad estructural en la fabricación moderna. Con su excepcional rigidez, amortiguación inherente de vibraciones y coeficiente de expansión térmica casi nulo, estos componentes, en particular los fabricados con materiales de alta densidad como nuestro granito negro ZHHIMG®, son indispensables para máquinas CNC de última generación, equipos de medición de ultraprecisión y sistemas láser avanzados. Sin embargo, el rendimiento de estos componentes de alta precisión depende de su configuración inicial. El cumplimiento meticuloso de los protocolos de preinstalación es esencial para aprovechar al máximo el potencial y prolongar la vida útil de todo el sistema.

El camino hacia la precisión comienza con una exhaustiva fase de inspección y preparación. Antes de la instalación, el componente debe superar una rigurosa auditoría visual y dimensional. Los ingenieros deben revisar minuciosamente la superficie del granito para detectar microgrietas, astillas o daños por manipulación que puedan haberse producido durante el transporte. Aún más importante, las dimensiones certificadas y la precisión geométrica del componente (planitud, perpendicularidad y paralelismo) deben volver a verificarse mediante herramientas de metrología avanzadas, garantizando que la base cumpla con las tolerancias de procesamiento o medición previstas. Simultáneamente, es crucial una evaluación ambiental. Como proveedor global, ZHHIMG® exige a los usuarios que se aseguren de que la ubicación de montaje cumpla con estrictos parámetros de temperatura y humedad, lo que protege la estabilidad a largo plazo del granito frente a condiciones adversas incluso antes de comenzar el proceso de ensamblaje.

Durante el proceso de instalación, el control de la cimentación es fundamental. La base receptora debe ser rígida, estar perfectamente nivelada y aislada de posibles vibraciones y asentamientos. Cualquier desnivel en la cimentación introducirá tensiones localizadas en el granito, lo que, a pesar de su resistencia, comprometerá la integridad geométrica final. Se deben emplear herramientas de nivelación y calzas de precisión para controlar cuidadosamente la alineación horizontal, mientras que indicadores críticos como la perpendicularidad y el paralelismo deben controlarse con precisión submicrónica, de acuerdo con los exigentes estándares de nuestro entorno de fabricación. Además, la unión y fijación de la bancada de granito al resto de la estructura de la máquina requiere conocimientos especializados. Se deben utilizar fijaciones y adhesivos de la clasificación correcta, aplicando los valores de par especificados para garantizar una conexión rígida y estable sin inducir una tensión interna excesiva que pueda dañar el granito o distorsionar su geometría precisa.

Antes de entregar el sistema a producción, es obligatoria una fase exhaustiva de puesta en marcha y pruebas. Esta etapa incluye pruebas funcionales de todas las piezas móviles integradas, como las guías lineales y los sistemas de accionamiento, para garantizar un movimiento suave y sin trabas, sin atascamientos ni ruidos inusuales. A esto le sigue inmediatamente una verificación final de la precisión del sistema. Utilizando equipos de calibración trazables, como los de nuestros socios, como Renishaw y WYLER, se debe confirmar la precisión geométrica total de la máquina ensamblada con respecto a los parámetros de rendimiento especificados. Cualquier desviación debe analizarse y corregirse de inmediato, garantizando que el equipo cumpla con normas como la DIN alemana o la ASME estadounidense antes de procesar cualquier material. Finalmente, se deben verificar los sistemas de seguridad operativa y el personal debe recibir capacitación exhaustiva sobre los procedimientos correctos de manipulación y seguridad exigidos para la maquinaria de alta precisión.

El último elemento de la planificación previa al uso es la estrategia de mantenimiento. Si bien el granito es conocido por su durabilidad, un cuidado adecuado garantiza su longevidad. Se debe establecer un programa de limpieza periódica con paños suaves y limpiadores neutros, prohibiendo expresamente el uso de herramientas abrasivas que puedan rayar la superficie lapeada con precisión. Aún más importante, se debe implementar una rutina de lubricación de los componentes mecánicos y tratamiento de las piezas de acero expuestas para prevenir la oxidación. Al seguir meticulosamente estas exhaustivas directrices previas a la instalación y al uso, los fabricantes garantizan que el componente de bancada de máquina de granito ZHHIMG® ofrezca el rendimiento excepcional, la larga vida útil y la estabilidad inquebrantable para los que fue diseñado.

Hora de publicación: 17 de noviembre de 2025