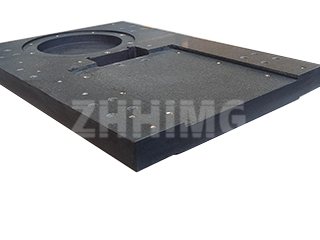

Las exigencias de la metrología moderna y la fabricación a gran escala a menudo requieren una plataforma de granito mucho más grande que cualquier bloque individual que una cantera pueda proporcionar. Esto conlleva uno de los desafíos más sofisticados de la ingeniería de ultraprecisión: crear una plataforma de granito empalmada o ensamblada que ofrezca la estabilidad monolítica y la precisión micrométrica de una sola pieza.

En ZHONGHUI Group (ZHHIMG®), resolver este desafío no consiste simplemente en unir piezas, sino en hacer que la unión sea metrológicamente invisible.

Más allá de los límites de un solo bloque

Al diseñar una cimentación para grandes máquinas de medición por coordenadas (MMC), herramientas de inspección aeroespacial o sistemas de pórtico de alta velocidad personalizados, las limitaciones de tamaño nos obligan a combinar múltiples secciones de granito. Para garantizar la integridad de la plataforma, nos centramos en dos áreas críticas: la preparación meticulosa de la superficie y la calibración integrada de todo el conjunto.

El proceso comienza con la preparación de los bordes de granito que se unirán en el empalme. Estas superficies no solo se rectifican, sino que se lapean a mano para lograr una rectitud excepcional y una superficie de contacto impecable. Esta exigente preparación garantiza una interfaz física casi perfecta y sin holguras entre las secciones, con cualquier desviación dimensional medida en fracciones de micra, una tolerancia mucho más estricta que la planitud general requerida por la plataforma.

Epoxi estructural: el vínculo invisible de la precisión

La elección del método de conexión es crucial. Las fijaciones mecánicas tradicionales, como los pernos, introducen tensiones localizadas que comprometen significativamente la estabilidad natural del granito y sus propiedades de amortiguación de vibraciones.

Para un ensamblaje permanente y de alta precisión, el estándar de la industria y nuestro método preferido es la unión epóxica estructural de alto rendimiento. Esta resina especializada actúa como una capa adhesiva delgada e intensamente rígida que ofrece una gran integridad estructural. Fundamentalmente, la resina epóxica distribuye la tensión uniformemente a lo largo y ancho de la interfaz de la unión. Esta unión sin fisuras permite que la plataforma funcione como una sola masa continua y homogénea, evitando distorsiones localizadas que podrían distorsionar los datos de medición. El resultado es un conjunto permanente e inamovible que garantiza la alineación precisa lograda durante el ensamblaje.

Verificación final: garantizar la precisión en toda la vasta superficie

La verdadera precisión de la unión se certifica durante la calibración final in situ. Una vez que las piezas están firmemente unidas y el conjunto se coloca sobre su soporte de alta rigidez, diseñado a medida, toda la superficie se trata como una sola.

Nuestros ingenieros expertos utilizan herramientas ópticas avanzadas, como niveles electrónicos e interferómetros láser, para realizar el lapeado y ajuste final. Calibran toda la plataforma, realizando microajustes y lapeando selectivamente a lo largo de la línea de unión hasta lograr la planitud general requerida y las especificaciones de lectura repetida (a menudo según las estrictas normas ASME B89.3.7 o DIN 876). La continuidad de la superficie a lo largo del empalme se verifica definitivamente moviendo instrumentos de medición sensibles directamente sobre la unión, lo que confirma que no hay escalones ni discontinuidades detectables.

Para sistemas de fabricación avanzados, una plataforma de granito unida y sin juntas no es una solución de compromiso: es una necesidad de ingeniería comprobada y fiable. Le invitamos a contactarnos para conversar sobre cómo podemos diseñar y ensamblar a medida una cimentación que satisfaga sus necesidades de metrología a gran escala con una precisión inigualable.

Hora de publicación: 17 de octubre de 2025