Las placas de granito se utilizan ampliamente en el mecanizado de precisión, la fabricación de productos electrónicos y los laboratorios de metrología. Como herramientas esenciales para una inspección y calibración precisas, seleccionar la placa de granito adecuada es crucial para garantizar un rendimiento a largo plazo y la fiabilidad de las mediciones. A continuación, se presentan cinco factores importantes a considerar al elegir una placa de granito:

1. Calidad del material del granito

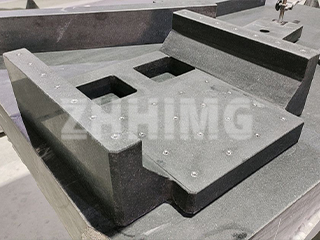

La calidad del granito influye directamente en la precisión y durabilidad de la plataforma. El granito negro natural de alta calidad, conocido por su dureza, baja porosidad y mínima expansión térmica, es el preferido para aplicaciones de metrología. Al seleccionar una placa de superficie de granito, elija materiales con una composición mineral uniforme, una estructura densa y mínimas grietas o huecos internos. Una superficie finamente pulida y sin poros ayuda a resistir la contaminación y garantiza una mejor repetibilidad en mediciones de precisión.

2. Requisitos de tamaño y precisión

Las dimensiones de la placa de superficie deben coincidir con el tamaño y el peso de las piezas a medir. Las placas de gran tamaño pueden generar costos innecesarios y ocupar más espacio, mientras que las placas de tamaño insuficiente limitan el rango de medición y la estabilidad. La precisión es igualmente importante: la planitud, la rectitud y la perpendicularidad deben cumplir con la clase de tolerancia específica requerida para su aplicación. Las placas de superficie se clasifican generalmente por grados, como las normas DIN, GB o ASME (grados 0, 1, 2, etc.).

3. Técnicas de acabado de superficies

El tratamiento de la superficie es un factor clave para determinar tanto la usabilidad como la precisión de la placa de granito. Las opciones de acabado más comunes incluyen el lapeado manual, el rectificado de precisión y el pulido fino. Un acabado liso y espejado minimiza la rugosidad de la superficie y mejora la consistencia de la medición. Por el contrario, los acabados antideslizantes, como el arenado, pueden utilizarse en zonas donde la estabilidad del componente es un factor importante. Además, elegir una superficie con propiedades resistentes a la corrosión ayuda a mantener la integridad dimensional a lo largo del tiempo, especialmente en entornos húmedos o industriales.

4. Estabilidad estructural y durabilidad

El granito es naturalmente estable, pero no todos los granitos se comportan igual en condiciones de trabajo exigentes. Para garantizar la integridad estructural, la placa debe tener alta resistencia a la compresión, baja absorción de agua y buena resistencia a los impactos. En entornos con temperaturas fluctuantes, se recomienda utilizar granito con un coeficiente de expansión térmica muy bajo. Además, la placa debe ser resistente al desgaste y a la corrosión química para soportar un uso prolongado sin comprometer la precisión.

5. Mantenimiento y soporte posventa

Incluso las placas de granito más duraderas requieren un cuidado regular para mantener un rendimiento óptimo. Al elegir un proveedor, busque empresas que ofrezcan servicios de calibración, soporte técnico y manuales de usuario detallados. Las superficies fáciles de limpiar y los procesos de mantenimiento sencillos ayudarán a prolongar la vida útil de la placa. La limpieza rutinaria, la protección del medio ambiente y la recalibración periódica son esenciales para garantizar una precisión de medición constante.

Conclusión

Elegir la placa de granito adecuada no se trata solo de seleccionar un bloque sólido de piedra, sino que también implica considerar cuidadosamente la calidad del material, la precisión, el acabado, la adaptabilidad ambiental y el soporte posventa. Al evaluar estos cinco aspectos, puede asegurarse de que su plataforma de granito ofrezca una precisión confiable y duradera para sus necesidades de medición de precisión.

Hora de publicación: 24 de julio de 2025