En el campo de los equipos industriales de precisión, la estabilidad del granito depende principalmente de su composición mineral, densidad estructural e indicadores de rendimiento físico (como el coeficiente de expansión térmica, la tasa de absorción de agua y la resistencia a la compresión), más que de su color en sí. Sin embargo, el color suele reflejar indirectamente las diferencias en la composición mineral y el entorno de formación. Por lo tanto, en aplicaciones prácticas, el granito de ciertos colores es más preferido debido a su superior rendimiento integral. A continuación, se presenta el análisis específico:

I. Asociación indirecta entre el color y la estabilidad

El color del granito está determinado por su composición mineral, y la composición mineral afecta directamente sus propiedades físicas:

Granito de color claro (como blanco grisáceo, rosa claro)

Composición mineral: Principalmente cuarzo y feldespato (representando hasta un 60% a 80%), con una pequeña cantidad de mica o anfíbol.

El cuarzo (con una densidad de 2,65 g/cm³) y el feldespato (con una densidad de 2,5-2,8 g/cm³) tienen alta dureza, fuerte estabilidad química y un bajo coeficiente de expansión térmica (normalmente 5-8×10⁻⁶/℃), y no se ven fácilmente afectados por los cambios de temperatura.

Características estructurales: Formado en un entorno geológico relativamente estable (como enfriamiento lento en la parte poco profunda de la corteza terrestre), con partículas cristalinas uniformes, estructura densa, baja porosidad (0,3% - 0,7%), baja tasa de absorción de agua (<0,15%) y fuerte resistencia a la deformación.

Aplicaciones típicas: equipos de fabricación de chips electrónicos, bases de instrumentos ópticos de precisión (como plataformas de máquinas de fotolitografía), que necesitan mantener la precisión dimensional durante mucho tiempo.

Granito oscuro (como el negro o el verde oscuro)

Composición mineral: Rico en minerales de hierro y magnesio (como anfíbol, biotita, piroxeno), y contiene parcialmente minerales de metales pesados como magnetita e ilmenita.

El anfíbol (densidad 3,0-3,4 g/cm³) y la biotita (densidad 2,7-3,1 g/cm³) tienen densidades relativamente altas, pero sus coeficientes de expansión térmica son ligeramente superiores a los del cuarzo (hasta 8-12×10⁻⁶/℃), y sus estructuras pueden sufrir ligeros cambios debido a la oxidación de minerales que contienen hierro.

Características estructurales: Se forma principalmente en entornos de alta temperatura y alta presión (como el enfriamiento rápido del magma profundo), con partículas cristalinas gruesas y diferencias significativas en la densidad estructural. Algunos granitos oscuros (como el Verde Jinan) presentan una estructura más uniforme y estable debido a la intensa actividad magmática y a la completa liberación de la tensión interna.

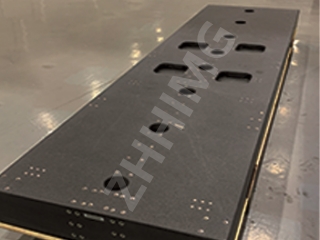

Aplicaciones típicas: Bases de máquinas herramienta de trabajo pesado, máquinas de medición de coordenadas (CMM) de gran tamaño que necesitan soportar cargas elevadas y resistencia al impacto.

Ii. Indicadores básicos de estabilidad en escenarios industriales

Independientemente del color, los requisitos básicos para el granito en equipos de precisión industriales incluyen:

Estabilidad térmica

Priorice la elección de variedades con un bajo coeficiente de expansión térmica (<8×10⁻⁶/℃) para evitar desviaciones en la precisión del equipo causadas por fluctuaciones de temperatura. El granito de color claro (como el blanco sésamo) presenta una mejor estabilidad térmica gracias a su alto contenido de cuarzo.

Compacidad estructural

El granito con una porosidad inferior al 0,5 % y una tasa de absorción de agua inferior al 0,1 % no absorbe humedad ni impurezas y no se deforma con el uso prolongado. Tanto el granito oscuro Jinan Green (con una porosidad del 0,3 %) como el granito claro Shanxi Black (con una porosidad del 0,2 %) cumplen los requisitos de alta densidad.

Resistencia mecánica

La resistencia a la compresión es superior a 150 MPa y la resistencia a la flexión, superior a 12 MPa, lo que garantiza la estabilidad a largo plazo de los equipos de precisión. El granito oscuro (como el negro de la India) suele tener mayor resistencia mecánica debido a la presencia de minerales de hierro y magnesio, y es adecuado para trabajos pesados.

Resistencia a la corrosión química

El cuarzo y el feldespato presentan una gran resistencia a la corrosión ácida y alcalina. Por lo tanto, el granito de color claro (como el gris sésamo) es más adecuado para entornos corrosivos en las industrias química y de semiconductores.

iii. Decisiones y casos dominantes en el ámbito industrial

Granito de color claro: la opción preferida para escenarios de alta precisión

Variedades representativas:

Blanco de Sésamo: Producido en Fujian, es de color gris claro, con un contenido de cuarzo superior al 70 %. Su coeficiente de expansión térmica es de 6×10⁻⁶/℃. Se utiliza en plataformas de máquinas de litografía de semiconductores y equipos de inspección aeroespacial.

Jinan Green: Gris oscuro, estructura uniforme, resistencia a la compresión 240 MPa, a menudo utilizado para la base de máquinas de medición de coordenadas (CMM).

Ventajas: Buena uniformidad de color, lo que facilita la calibración de la trayectoria óptica de los equipos ópticos; tiene una pequeña deformación térmica y es adecuado para requisitos de precisión a nivel nanométrico.

Granito oscuro: Preferido para situaciones de trabajo pesado y resistente a impactos.

Variedades representativas:

Black Galaxy: De color negro, contiene ilmenita, con una densidad de 3,05 g/cm³ y una resistencia a la compresión de 280 MPa. Se utiliza en rieles guía de máquinas herramienta de alta resistencia y accesorios para la fabricación de automóviles.

Negro mongol: Verde oscuro, principalmente anfíbol, con fuerte resistencia al impacto, utilizado para la base de equipos de minería.

Ventajas: Alta densidad, fuerte rigidez, capaz de absorber vibraciones mecánicas, adecuado para entornos industriales de alta carga.

Cuatro. Conclusión: El color no es el factor determinante; el rendimiento es fundamental.

Color ≠ estabilidad: Tanto el granito claro como el oscuro presentan variedades muy estables. La clave reside en la pureza del mineral, la uniformidad de la estructura y los indicadores físicos.

Principio de adaptación de escena:

Equipos ópticos/electrónicos de precisión: Seleccione variedades de colores claros con alto contenido de cuarzo (como el blanco de sésamo), enfatizando la estabilidad térmica y la precisión de la superficie.

Maquinaria pesada/máquinas herramientas industriales: seleccione tipos de minerales de magnesio con alto contenido de hierro y color oscuro (como el azul de Jinan), enfatizando la resistencia mecánica y la resistencia al impacto.

Sugerencia de compra: Verifique parámetros como el coeficiente de expansión térmica, la tasa de absorción de agua y la resistencia a la compresión a través de informes de pruebas (como GB/T 18601-2020 "Losas de construcción de granito natural"), en lugar de juzgar solo por el color.

En conclusión, en el ámbito industrial, la selección del granito prioriza el rendimiento y se complementa con el color. Se debe realizar una evaluación exhaustiva considerando los requisitos específicos del equipo y los entornos de uso.

Hora de publicación: 19 de mayo de 2025