Los componentes de granito de precisión, como bases para MMC, guías de cojinetes neumáticos y estructuras de máquinas de precisión, son reconocidos por su estabilidad inherente, excepcional amortiguación de vibraciones y baja expansión térmica. Sin embargo, el factor más crucial es la propia superficie, que suele acabarse con tolerancias micrométricas o submicrónicas mediante un meticuloso lapeado y pulido.

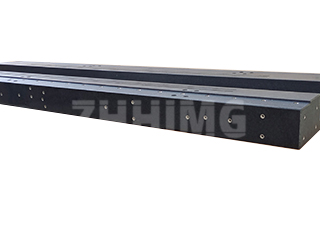

Pero para las aplicaciones más exigentes del mundo, ¿es suficiente el lapeado estándar o se necesita una capa adicional de protección diseñada? Incluso el material más estable por naturaleza —nuestro granito negro de alta densidad ZHHIMG®— puede beneficiarse de un tratamiento superficial especializado para mejorar su funcionalidad en sistemas dinámicos, yendo más allá de la simple precisión geométrica para diseñar la interfaz óptima granito-aire o granito-metal para un máximo rendimiento dinámico y longevidad.

Por qué el recubrimiento de superficies se vuelve esencial

La principal ventaja del granito en metrología reside en su estabilidad y planitud. Sin embargo, una superficie de granito pulido naturalmente, aunque increíblemente plana, presenta una microtextura y cierto grado de porosidad. Para aplicaciones de alta velocidad o alto desgaste, estas características pueden ser perjudiciales.

La necesidad de un tratamiento avanzado surge porque el lapeado tradicional, si bien logra una planitud inigualable, deja poros microscópicos abiertos. Para un movimiento de ultraprecisión:

- Rendimiento de los cojinetes de aire: El granito poroso puede afectar sutilmente la sustentación y la estabilidad de los cojinetes de aire al alterar la dinámica del flujo de aire. Los cojinetes de aire de alto rendimiento requieren una interfaz perfectamente sellada y sin poros para mantener una presión de aire y una sustentación constantes.

- Resistencia al desgaste: Si bien son altamente resistentes a rayones, la fricción continua de los componentes metálicos (como interruptores de límite o mecanismos de guía especializados) puede eventualmente causar puntos de desgaste localizados.

- Limpieza y mantenimiento: Una superficie sellada es significativamente más fácil de limpiar y tiene menos probabilidades de absorber aceites microscópicos, refrigerantes o contaminantes atmosféricos, todos ellos catastróficos en un entorno de sala limpia de alta precisión.

Los métodos clave de recubrimiento de superficies

Si bien rara vez se recubre todo el componente de granito (ya que su estabilidad es intrínseca a la piedra), las áreas funcionales específicas, en particular las superficies de guía críticas para los cojinetes de aire, a menudo reciben un tratamiento especializado.

Un método líder es la impregnación y sellado con resina. Este es el tratamiento superficial avanzado más común para granito de alta precisión. Consiste en aplicar una resina epóxica o polimérica de baja viscosidad y alto rendimiento que penetra y rellena los poros microscópicos de la capa superficial del granito. La resina cura formando un sello liso y sin poros. Esto elimina eficazmente la porosidad que podría interferir con la función de los conductos de aire, creando una superficie ultralimpia y uniforme, esencial para mantener un espacio de aire constante y maximizar la elevación de la presión del aire. También mejora drásticamente la resistencia del granito a las manchas químicas y la absorción de humedad.

Un segundo enfoque, reservado para áreas que requieren una fricción mínima, consiste en recubrimientos de PTFE (teflón) de alto rendimiento. Para superficies que interactúan con componentes dinámicos distintos de los cojinetes de aire, se pueden aplicar recubrimientos especializados de tetrafluoroetileno polimerizado (PTFE). El PTFE es famoso por sus propiedades antiadherentes y de fricción extremadamente baja. La aplicación de una capa fina y uniforme a los componentes de granito reduce el fenómeno de stick-slip y minimiza el desgaste, lo que contribuye directamente a un control de movimiento más suave y preciso, así como a una repetibilidad superior.

Finalmente, aunque no se trata de un recubrimiento permanente, priorizamos la lubricación y la protección como un paso vital previo al envío. Se aplica una ligera capa de aceite especializado, químicamente inerte, o un compuesto antioxidante en todos los accesorios de acero, insertos roscados y elementos metálicos. Esta protección es crucial durante el transporte, ya que previene la oxidación repentina en componentes de acero expuestos en condiciones de humedad variables, garantizando así que el componente de precisión llegue en perfecto estado, listo para la integración inmediata con instrumentos de metrología sensibles.

La decisión de aplicar un recubrimiento superficial avanzado siempre es fruto de la colaboración entre nuestros ingenieros y los requisitos finales de la aplicación del cliente. Para usos de metrología estándar, la superficie de granito lapeada y pulida de ZHHIMG suele ser el estándar de oro de la industria. Sin embargo, para sistemas dinámicos de alta velocidad que utilizan cojinetes de aire sofisticados, invertir en una superficie sellada y no porosa garantiza un rendimiento máximo, una larga vida útil y un cumplimiento inquebrantable de las tolerancias más estrictas.

Hora de publicación: 24 de octubre de 2025