En los exigentes entornos de fabricación de alta precisión, desde la industria automotriz y aeroespacial hasta la electrónica avanzada, el margen de error es inexistente. Si bien las placas de superficie de granito constituyen la base universal para la metrología general, la placa de inspección de granito es el punto de referencia especializado y ultraestable, dedicado a la verificación de componentes y el ensamblaje asistido. Es la herramienta esencial para validar la geometría externa, las desviaciones dimensionales y la planitud de piezas de alto valor, garantizando que cumplan con los estrictos requisitos de la ingeniería moderna.

El principio del dato ultraestable

La función principal de la placa de inspección de granito se basa en su estabilidad superior y en el principio de la “superficie de referencia de alta estabilidad”.

La superficie de trabajo se somete a un proceso de lapeado de ultraprecisión, logrando una rugosidad superficial excepcionalmente baja (típicamente Ra ≤ 0,025 μm) y una precisión de planitud de hasta Grado 0 (≤ 3 μm/1000 mm). Esto proporciona un plano de referencia rígido y sin deformaciones.

Durante la inspección, los componentes se colocan sobre esta superficie. Se utilizan herramientas como relojes comparadores o galgas de palanca para medir la mínima separación entre el componente y la placa. Este proceso permite a los ingenieros verificar al instante la planitud y el paralelismo del componente, o utilizar la placa como referencia estable para comprobar parámetros críticos como la distancia entre agujeros y la altura del escalón. Fundamentalmente, la alta rigidez del granito (módulo elástico de 80-90 GPa) garantiza que la placa no se deforme bajo el peso de componentes pesados, lo que garantiza la integridad de los datos de inspección.

Ingeniería para la inspección: Diseño y superioridad de materiales

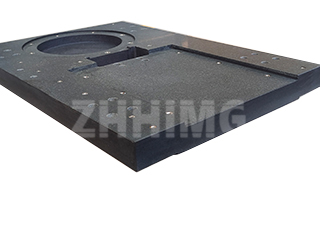

Las placas de inspección de ZHHIMG® están diseñadas con un enfoque en la adaptabilidad de la inspección y el detalle meticuloso:

- Adaptabilidad personalizada: Más allá de la superficie plana del núcleo, muchos modelos cuentan con orificios de ubicación integrados o ranuras en V. Estos son esenciales para fijar de forma segura piezas complejas o asimétricas, como ejes y componentes en forma de disco, evitando el movimiento durante mediciones sensibles.

- Seguridad y facilidad de uso: Los bordes están terminados con un chaflán suave y redondeado para mejorar la seguridad del operador y evitar lesiones accidentales.

- Sistema de nivelación: La base de la placa está equipada con pies de soporte ajustables (como tornillos niveladores), lo que permite al usuario microajustar con precisión la placa para lograr una alineación horizontal perfecta (precisión ≤0,02 mm/m).

- Calidad del material: Utilizamos únicamente granito de primera calidad, libre de manchas y grietas, sometido a un riguroso proceso de envejecimiento natural de 2 a 3 años. Este prolongado proceso elimina la tensión interna del material, garantizando estabilidad dimensional a largo plazo y un periodo de conservación de la precisión superior a cinco años.

Donde la precisión no es negociable: áreas de aplicación clave

La placa de inspección de granito es indispensable cuando la alta precisión impacta directamente en la seguridad y el rendimiento:

- Industria Automotriz: Esencial para verificar la planitud de bloques de motor y carcasas de transmisión para asegurar una perfecta integridad de sellado.

- Sector aeroespacial: Se utiliza para la verificación dimensional crítica de álabes de turbinas y componentes del tren de aterrizaje, donde la desviación amenaza la seguridad del vuelo.

- Fabricación de moldes y matrices: verificación de la precisión de la superficie de las cavidades y núcleos del molde, mejorando directamente la calidad del producto final fundido o formado.

- Electrónica y semiconductores: fundamental en la inspección de ensamblaje de componentes para equipos semiconductores de alto rendimiento, donde la alineación a nivel de micrones es obligatoria para la precisión operativa.

Protección de sus datos: prácticas recomendadas de mantenimiento

Para preservar la precisión submicrónica de su placa de inspección, se requiere el cumplimiento de estrictos protocolos de mantenimiento:

- La limpieza es obligatoria: inmediatamente después de la inspección, limpie todos los residuos de los componentes (especialmente las virutas de metal) de la superficie con un cepillo suave.

- Alerta de corrosión: Prohíba estrictamente colocar líquidos corrosivos (ácidos o álcalis) sobre la superficie del granito, ya que pueden grabar la piedra de forma permanente.

- Verificación periódica: La precisión de la placa debe verificarse periódicamente. Recomendamos calibrarla cada seis meses con medidores de planitud certificados.

- Manipulación: Al mover la placa, utilice únicamente herramientas de elevación especializadas y evite inclinarla o someterla a impactos repentinos, que pueden comprometer su estabilidad a largo plazo.

Al tratar la placa de inspección de granito como el instrumento de alta precisión que es, los fabricantes pueden garantizar décadas de verificación dimensional confiable, respaldando la calidad y la seguridad de sus productos más complejos.

Hora de publicación: 05-nov-2025