Para fabricantes y metrólogos de toda Norteamérica, desde las zonas industriales de Estados Unidos hasta los exigentes estándares de los proveedores canadienses de placas de granito, la placa de granito es la herramienta fundamental para la medición dimensional. Esta herramienta fundamental, ya sea como simple plano de referencia o integrada como componente crítico en maquinaria avanzada, como una bancada CNC para placas de granito, representa una inversión significativa en control de calidad. Sin embargo, asegurar dicha inversión requiere un profundo conocimiento de los factores de costo, las necesidades de mantenimiento y la garantía de una calibración adecuada.

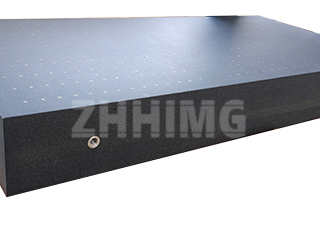

La pregunta inicial, "¿Cuál es el costo de una placa de superficie de granito?", abre la puerta a una compleja propuesta de valor. El precio de una placa de superficie no se limita al costo de la materia prima; refleja la calidad de la piedra (densidad, porosidad y estabilidad), la precisión del proceso de lapeado y el rigor del proceso de certificación. El granito más económico y de menor densidad, a menudo identificado por su color más claro, puede ahorrar en el costo inicial de la placa de superficie de granito, pero inevitablemente conlleva mayores gastos a largo plazo debido a un desgaste más rápido, mayor susceptibilidad a la inestabilidad térmica y recalibraciones más frecuentes. El granito negro premium, como el material patentado utilizado por ZHHIMG®, con una densidad cercana a los 3100 kg/m³, garantiza una estabilidad superior y un mantenimiento menos frecuente, lo que lo convierte en una opción más económica a lo largo de la vida útil del producto.

Esta longevidad está directamente relacionada con las prácticas esenciales de cuidado de las placas de granito. Una placa de granito, a pesar de su aparente rigidez, es vulnerable a dos antagonistas principales: el desgaste abrasivo y el choque térmico. Un programa integral de cuidado de placas de granito debe abordar ambos de forma proactiva.

Un componente fundamental de este programa es la limpieza de las placas de granito. El meticuloso proceso de limpieza de las superficies de granito no se limita a eliminar la suciedad visible, sino también las partículas microscópicas abrasivas, como el polvo de amolado o las virutas metálicas, que, al quedar atrapadas entre la pieza y el granito, actúan como papel de lija, alterando la planitud certificada. Nunca utilice detergentes agresivos ni limpiadores ácidos, ya que pueden dejar residuos o dañar la superficie de la piedra. En su lugar, utilice diariamente una solución limpiadora específica para placas de granito con pH neutro, junto con un paño especial sin pelusa, para mantener el plano de referencia en perfectas condiciones. Este paso rutinario es fundamental para preservar la precisión, especialmente en placas que operan con tolerancias de grado 00 o de laboratorio.

Sin embargo, ni siquiera la limpieza y el cuidado más rigurosos pueden evitar por completo los efectos acumulativos y lentos del uso y los cambios ambientales. Esto nos lleva a la necesidad de una placa de superficie de granito verdaderamente calibrada. El término "calibrado" se utiliza a menudo de forma incorrecta; debe implicar una verificación trazable de la planitud general de la placa, la planitud local y la repetibilidad. Las industrias de alta precisión, incluidas aquellas atendidas por proveedores canadienses de placas de superficie de granito, confían en certificados de calibración trazables emitidos por laboratorios acreditados que utilizan interferometría láser y niveles electrónicos.

El compromiso de ZHHIMG® con la precisión garantiza que cada placa que sale de sus instalaciones climatizadas de 10.000 m² (una estructura construida con hormigón antivibraciones y zanjas de aislamiento sísmico) se verifique meticulosamente. Esta dedicación es especialmente importante cuando la placa se utiliza como base CNC para placas de superficie de granito. En esta aplicación, la placa actúa como base estructural para las guías lineales y los motores de la máquina. Cualquier error geométrico en el granito se traduce inmediatamente en errores en el control de movimiento del CNC, lo que afecta directamente la precisión de la pieza mecanizada final. Por consiguiente, el intervalo de calibración para una aplicación CNC de placas de superficie de granito debe ser más frecuente y riguroso que el de una placa de inspección estándar.

Además de la planitud y la calidad del material, los usuarios también deben considerar el diseño estructural. La ingeniería adecuada de la placa de superficie del bloque de granito, incluyendo el diseño y la ubicación de los insertos de elevación, los puntos de apoyo y la relación espesor-luz, es vital para evitar la deflexión bajo carga. Esta integridad estructural es un factor clave que determina el costo real de la placa de superficie de granito y es un sello distintivo de los fabricantes de clase mundial que entienden que la precisión se construye desde cero.

Al priorizar la densidad superior del material, implementar un régimen disciplinado de cuidado y limpieza de placas de superficie de granito y comprometerse con servicios de placas de superficie de granito calibradas y trazables de manera regular, los usuarios garantizan que su base de metrología siga siendo un punto de referencia inquebrantable, brindando una precisión constante a nivel nanométrico independientemente de dónde obtengan sus placas, ya sea de un proveedor local o un líder internacional como ZHHIMG®.

Hora de publicación: 25 de noviembre de 2025