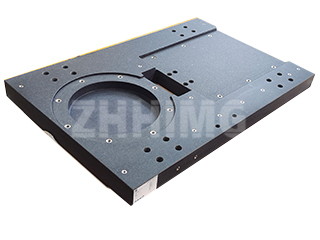

La bancada de la máquina es el componente fundamental de cualquier equipo mecánico, y su proceso de ensamblaje es un paso crucial que determina la rigidez estructural, la precisión geométrica y la estabilidad dinámica a largo plazo. Lejos de ser un simple ensamblaje atornillado, la construcción de una bancada de máquina de precisión es un desafío de ingeniería de sistemas de varias etapas. Cada paso, desde la referencia inicial hasta el ajuste funcional final, exige un control sinérgico de múltiples variables para garantizar que la bancada mantenga un rendimiento estable bajo cargas operativas complejas.

El trabajo de base: referencia inicial y nivelación

El proceso de ensamblaje comienza con el establecimiento de un plano de referencia absoluto. Esto se logra generalmente utilizando una placa de superficie de granito de alta precisión o un rastreador láser como punto de referencia global. La base de la bancada de la máquina se nivela inicialmente mediante cuñas de nivelación de soporte (bloques de calzo). Se utilizan herramientas de medición especializadas, como niveles electrónicos, para ajustar estos soportes hasta minimizar el error de paralelismo entre la superficie de la guía de la bancada y el plano de referencia.

Para bancadas extremadamente grandes, se emplea una estrategia de nivelación por fases: primero se fijan los puntos de apoyo centrales y la nivelación avanza hacia los extremos. La monitorización continua de la rectitud de la guía mediante un reloj comparador es esencial para evitar deformaciones en el centro o alabeos en los bordes debido al peso propio del componente. También se presta atención al material de las cuñas de soporte; se suele optar por hierro fundido por su coeficiente de expansión térmica similar al de la bancada de la máquina, mientras que se utilizan almohadillas de material compuesto por sus excelentes propiedades de amortiguación en aplicaciones sensibles a las vibraciones. Una fina película de lubricante antiadherente especializado sobre las superficies de contacto minimiza la fricción y previene el microdeslizamiento durante la fase de asentamiento a largo plazo.

Integración de precisión: ensamblaje del sistema de guías

El sistema de guías es el componente principal responsable del movimiento lineal, y su precisión de montaje es directamente proporcional a la calidad del mecanizado del equipo. Tras la fijación preliminar con pasadores de posicionamiento, se sujeta la guía y se aplica meticulosamente la fuerza de pretensado mediante placas de presión. El proceso de pretensado debe seguir un principio uniforme y progresivo: los pernos se aprietan gradualmente desde el centro de la guía hacia afuera, aplicando solo un par parcial en cada vuelta hasta que se cumple la especificación de diseño. Este estricto proceso evita la concentración localizada de tensiones que podría provocar la curvatura de la guía.

Un reto crítico es ajustar la holgura de funcionamiento entre los bloques deslizantes y la guía. Esto se logra mediante un método combinado de medición con galgas de espesores y reloj comparador. Al insertar galgas de espesores de diferentes espesores y medir el desplazamiento resultante de la corredera con un reloj comparador, se genera una curva de holgura-desplazamiento. Estos datos guían el microajuste de los pasadores excéntricos o bloques de cuña en el lateral de la corredera, asegurando una distribución uniforme de la holgura. Para camas de ultraprecisión, se puede aplicar una película de nanolubricación a la superficie de la guía para reducir el coeficiente de fricción y mejorar la suavidad del movimiento.

Conexión rígida: cabezal del husillo a la bancada

La conexión entre el cabezal del husillo, el núcleo de la potencia, y la bancada de la máquina exige un equilibrio preciso entre la transmisión rígida de la carga y el aislamiento de las vibraciones. La limpieza de las superficies de contacto es fundamental; las zonas de contacto deben limpiarse meticulosamente con un producto de limpieza específico para eliminar cualquier contaminante, seguido de la aplicación de una fina capa de grasa de silicona de grado analítico especializado para mejorar la rigidez del contacto.

La secuencia de apriete de los pernos es crucial. Se utiliza un patrón simétrico, que generalmente se expande hacia afuera desde el centro. Los pernos en la región central se preaprietan primero, con la secuencia expandiéndose hacia afuera. Se debe tener en cuenta el tiempo de liberación de tensión después de cada ronda de apriete. Para fijaciones críticas, se utiliza un detector ultrasónico de precarga de pernos para monitorear la fuerza axial en tiempo real, lo que garantiza una distribución uniforme de la tensión en todos los pernos y evita el aflojamiento localizado que podría provocar vibraciones no deseadas.

Tras la conexión, se realiza un análisis modal. Un excitador induce vibraciones a frecuencias específicas en el cabezal, y los acelerómetros recogen señales de respuesta en la bancada de la máquina. Esto confirma que las frecuencias de resonancia de la base están suficientemente desacopladas del rango de frecuencia de funcionamiento del sistema. Si se detecta riesgo de resonancia, la mitigación consiste en instalar calzas de amortiguación en la interfaz o ajustar la precarga de los pernos para optimizar la trayectoria de transmisión de las vibraciones.

Verificación final y compensación de la precisión geométrica

Una vez ensamblada, la bancada de la máquina debe someterse a una exhaustiva inspección geométrica final. Un interferómetro láser mide la rectitud, utilizando conjuntos de espejos para amplificar pequeñas desviaciones a lo largo de la guía. Un sistema de nivel electrónico mapea la superficie, estableciendo un perfil 3D a partir de múltiples puntos de medición. Un autocolimador verifica la perpendicularidad analizando el desplazamiento de un punto de luz reflejado por un prisma de precisión.

Cualquier desviación detectada fuera de tolerancia requiere una compensación precisa. Para errores de rectitud localizados en la guía, la superficie de la cuña de apoyo puede corregirse mediante raspado manual. Se aplica un agente revelador en los puntos altos, y la fricción del deslizador en movimiento revela el patrón de contacto. Los puntos altos se raspan meticulosamente para lograr gradualmente el contorno teórico. Para lechos grandes donde el raspado no es práctico, se puede emplear tecnología de compensación hidráulica. Se integran cilindros hidráulicos en miniatura en las cuñas de apoyo, lo que permite un ajuste no destructivo del espesor de la cuña mediante la modulación de la presión del aceite, logrando precisión sin necesidad de eliminar material.

Puesta en servicio con y sin carga

Las fases finales incluyen la puesta en marcha. Durante la fase de depuración sin carga, la bancada opera en condiciones simuladas mientras una cámara térmica infrarroja monitoriza la curva de temperatura del cabezal e identifica puntos calientes para optimizar el canal de refrigeración. Los sensores de par monitorizan las fluctuaciones de potencia del motor, lo que permite ajustar las holguras de la cadena de transmisión. La fase de depuración con carga aumenta gradualmente la fuerza de corte, observando el espectro de vibración de la bancada y la calidad del acabado superficial mecanizado para confirmar que la rigidez estructural cumple con las especificaciones de diseño bajo condiciones reales de tensión.

El ensamblaje de un componente de la bancada de la máquina es una integración sistemática de procesos de múltiples pasos y con control de precisión. Mediante el estricto cumplimiento de los protocolos de ensamblaje, mecanismos de compensación dinámica y una verificación exhaustiva, ZHHIMG garantiza que la bancada de la máquina mantenga una precisión micrométrica bajo cargas complejas, lo que proporciona una base sólida para el funcionamiento de equipos de primera clase. A medida que las tecnologías de detección inteligente y ajuste autoadaptativo continúan avanzando, el ensamblaje de la bancada de la máquina del futuro será cada vez más predictivo y se optimizará de forma autónoma, impulsando la fabricación mecánica hacia nuevos niveles de precisión.

Hora de publicación: 14 de noviembre de 2025