En el procesamiento de alta precisión de las máquinas de marcado láser de picosegundos, la base, como componente principal del equipo, tiene un material que determina directamente la estabilidad de la precisión del procesamiento. El granito y el hierro fundido son dos materiales comunes para la fabricación de bases. Este artículo realizará una comparación considerando aspectos como las propiedades físicas, el principio de atenuación de precisión y datos de aplicación práctica, proporcionando una base científica para la actualización de equipos.

I. Diferencias en las propiedades de los materiales: la lógica subyacente del rendimiento de precisión

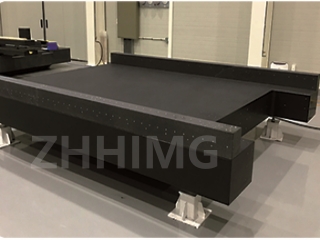

El granito es una roca ígnea natural, formada por la cristalización compacta de minerales como el cuarzo y el feldespato. Se caracteriza por una estructura densa y una alta dureza. Su densidad suele estar entre 2,7 y 3,1 g/cm³, y su coeficiente de expansión térmica es extremadamente bajo, aproximadamente (4-8) × 10⁻⁶/℃, lo que le permite resistir eficazmente la influencia de los cambios de temperatura en la precisión del equipo. Además, su microestructura única le confiere una excelente capacidad de amortiguación, lo que le permite absorber rápidamente la energía de las vibraciones externas y reducir la interferencia de estas en la precisión del procesamiento.

El hierro fundido, como material industrial tradicional, tiene una densidad de aproximadamente 7,86 g/cm³, una resistencia a la compresión relativamente alta, pero es caliente.

El índice de expansión (aproximadamente 12×10⁻⁶/℃) es de 1,5 a 3 veces mayor que el del granito. Además, el hierro fundido presenta estructuras de grafito en escamas. Con el uso prolongado, estas estructuras pueden provocar la concentración de tensiones, lo que afecta la estabilidad del material y, posteriormente, la pérdida de precisión.

Ii. Mecanismo de atenuación de precisión en el mecanizado a nivel de picosegundos

El procesamiento láser a nivel de picosegundos exige una estabilidad ambiental extremadamente alta. Cualquier pequeña deformación del material base se verá reflejada en el resultado del procesamiento. Las fluctuaciones de temperatura, las vibraciones generadas por el funcionamiento del equipo, la fatiga bajo cargas prolongadas, etc., son factores clave que reducen la precisión.

Cuando la temperatura cambia, el tamaño del granito varía ligeramente debido a su bajo coeficiente de expansión térmica. El coeficiente de expansión térmica relativamente alto del hierro fundido provoca una deformación en la base difícil de detectar a simple vista. Esta deformación afecta directamente la estabilidad de la trayectoria óptica del láser y provoca un desplazamiento de la posición de marcado. En cuanto a la vibración, la alta capacidad de amortiguación del granito puede atenuar la vibración de 100 Hz en 0,12 segundos, mientras que el hierro fundido requiere 0,9 segundos. En condiciones de vibración de alta frecuencia, la precisión de procesamiento de los equipos con bases de hierro fundido es más propensa a fluctuaciones.

iii. Comparación de datos de atenuación de precisión

Según pruebas realizadas por instituciones profesionales, durante un proceso continuo de marcado láser de picosegundos de 8 horas, la atenuación de la precisión de posicionamiento del eje XY del equipo con base de granito es de ±0,5 μm. La atenuación de precisión del equipo con base de hierro fundido alcanza ±3 μm, con una diferencia significativa. En un entorno simulado con una variación de temperatura de 5 °C, el error de deformación térmica del equipo con base de granito es de tan solo +0,8 μm, mientras que el del equipo con base de hierro fundido alcanza +12 μm.

Además, desde la perspectiva del uso a largo plazo, la tasa de errores de cálculo de las bases de granito es de tan solo el 0,03 %, mientras que la de las bases de hierro fundido alcanza el 0,5 % debido a problemas de estabilidad estructural. Estos datos demuestran plenamente que, bajo los requisitos de alta precisión del procesamiento a nivel de picosegundos, la ventaja de estabilidad de la base de granito es significativa.

Iv. Sugerencias de actualización y aplicaciones prácticas

Para las empresas que buscan la máxima precisión de procesamiento, la sustitución de la base de hierro fundido por una de granito es una forma eficaz de optimizar el rendimiento del equipo. Durante el proceso de sustitución, se debe prestar atención a la precisión de procesamiento de la base de granito para garantizar que la planitud de la superficie cumpla con los requisitos de diseño. Al mismo tiempo, en combinación con dispositivos auxiliares como el sistema de aislamiento de vibraciones por flotación de aire, se puede optimizar aún más el rendimiento antivibratorio del equipo.

Actualmente, en industrias como la fabricación de chips semiconductores y el procesamiento de componentes ópticos de precisión, las máquinas de marcado láser con base de granito se han adoptado ampliamente, mejorando eficazmente el rendimiento del producto y la eficiencia de producción. Por ejemplo, después de que un fabricante de componentes ópticos actualizara su equipo con base de hierro fundido, la tasa de calificación de precisión del producto aumentó del 82 % al 97 %, mejorando significativamente la eficiencia de producción.

En conclusión, en la actualización de las máquinas de marcado láser de picosegundos, el granito, con su excelente estabilidad térmica, alta capacidad de amortiguación y capacidad de retención de precisión a largo plazo, se ha convertido en una opción ideal, superior al hierro fundido. Las empresas pueden seleccionar razonablemente los materiales de base según sus propios requisitos de procesamiento y presupuestos para lograr una mejora integral del rendimiento de sus equipos.

Hora de publicación: 19 de mayo de 2025