En la fabricación de alta gama y la ingeniería de precisión, el rendimiento de una máquina se determina no solo por sus accionamientos, controles o software, sino fundamentalmente por su base estructural. Las bases de las máquinas herramienta y los conjuntos de referencia influyen directamente en la precisión, el comportamiento vibratorio, la estabilidad térmica y la fiabilidad a largo plazo. A medida que las tolerancias de fabricación se reducen en industrias como la aeroespacial, la de equipos de semiconductores, la óptica y la automatización avanzada, la selección de materiales para las bases de las máquinas se ha convertido en una decisión estratégica de ingeniería.

Entre las soluciones más evaluadas se encuentran las bases de máquinas de granito epoxi, las bases tradicionales de máquinas herramienta de hierro fundido y los conjuntos de granito de precisión natural. Asimismo, las placas de superficie de granito siguen siendo componentes de referencia esenciales tanto en entornos de producción como de metrología. Este artículo ofrece un análisis estructurado de estos materiales y componentes, examina sus respectivas ventajas y limitaciones, y describe cómo los conjuntos de granito de precisión se adaptan a los sistemas de fabricación modernos. También destaca cómo ZHHIMG ofrece soluciones de granito de ingeniería que satisfacen las necesidades de los clientes industriales globales.

Base de máquina de granito epoxi: características y casos de uso

El granito epoxi, también conocido como hormigón polimérico o fundición mineral, es unmaterial compuestoSe forma mediante la unión de agregados minerales con resina epoxi. Ha ganado popularidad como material alternativo para bases de maquinaria debido a sus características de amortiguación de vibraciones y su flexibilidad de moldeo.

Una de las principales ventajas de una base de máquina de granito epoxi es su alta amortiguación interna. En comparación con las estructuras metálicas, el granito epoxi puede reducir significativamente la transmisión de vibraciones, mejorando el acabado superficial y la estabilidad dinámica en ciertas aplicaciones de mecanizado. Además, se pueden integrar geometrías complejas, canales internos y componentes embebidos durante el proceso de fundición, lo que reduce los requisitos de mecanizado secundario.

Sin embargo, el granito epoxi también presenta limitaciones. La estabilidad dimensional a largo plazo depende en gran medida de la formulación de la resina, la calidad del curado y las condiciones ambientales. El envejecimiento de la resina, la sensibilidad térmica y los posibles efectos de fluencia deben considerarse cuidadosamente en aplicaciones de ultraprecisión o de larga duración. Por ello, el granito epoxi se suele seleccionar para máquinas herramienta de precisión media en lugar de sistemas que requieren una precisión extrema durante décadas de servicio.

Base de máquinas herramienta de hierro fundido: tradición y limitaciones

El hierro fundido ha sido el material tradicional de elección para las bases de las máquinas herramienta durante más de un siglo. Su popularidad se debe a su buena maquinabilidad, amortiguación razonable y procesos de fabricación consolidados. Muchos materiales convencionales...Máquinas CNCy los equipos de uso general siguen dependiendo de estructuras de hierro fundido.

A pesar de estas ventajas, las bases de máquinas herramienta de hierro fundido presentan inconvenientes inherentes en entornos de alta precisión. Las tensiones residuales introducidas durante la fundición y el mecanizado pueden provocar una deformación gradual con el tiempo, incluso después de tratamientos de alivio de tensiones. El hierro fundido también es más sensible a la expansión térmica y a las fluctuaciones de temperatura ambiental, lo que puede afectar directamente la precisión de posicionamiento.

La resistencia a la corrosión es otro factor a considerar. Las bases de hierro fundido suelen requerir recubrimientos protectores y entornos controlados para prevenir la oxidación, especialmente en entornos húmedos o adyacentes a salas blancas. Estos factores han impulsado a los fabricantes de equipos a evaluar materiales alternativos para aplicaciones que exigen mayor estabilidad y menor mantenimiento.

Ensamblaje de granito de precisión: una ventaja estructural

Los conjuntos de granito de precisión representan un enfoque fundamentalmente diferente para el diseño de estructuras de maquinaria. Formado a partir de granito natural que ha experimentado envejecimiento geológico durante millones de años, el granito es inherentemente libre de tensiones e isótropo. Esta estabilidad natural proporciona una ventaja significativa para mantener la precisión geométrica a largo plazo.

Los ensamblajes de granito de precisión se fabrican mediante procesos controlados de rectificado y lapeado, logrando una planitud, rectitud y perpendicularidad micrométricas. A diferencia de los materiales fundidos o compuestos, el granito no sufre relajación de tensiones internas, lo que lo hace ideal para aplicaciones de ultraprecisión y larga duración.

Además de su estabilidad dimensional, el granito ofrece una excelente amortiguación de vibraciones y un bajo coeficiente de expansión térmica. Estas propiedades contribuyen a un mejor rendimiento dinámico, una menor deriva térmica y una precisión constante durante largos periodos de funcionamiento. El granito también es amagnético y resistente a la corrosión, lo que permite su uso en salas blancas, sistemas ópticos y entornos de inspección de precisión.

Placa de superficie de granito: base de referencia de precisión

La placa de superficie de granito es una de las más reconocidas y esencialescomponentes de granito de precisiónAl servir como plano de referencia, sustenta los procesos de inspección dimensional, calibración y ensamblaje en todas las industrias manufactureras.

Las placas de granito se utilizan ampliamente en laboratorios de control de calidad, áreas de inspección de producción y salas de metrología. Su resistencia al desgaste y estabilidad les permiten mantener la precisión durante una larga vida útil con un mantenimiento mínimo. En comparación con las placas de hierro fundido, las placas de granito ofrecen una resistencia superior a la corrosión, menor sensibilidad térmica y menor frecuencia de recalibración.

En entornos de fabricación avanzados, las placas de superficie de granito se integran cada vez más en conjuntos de máquinas, plataformas ópticas y estaciones de inspección automatizadas, ampliando su función más allá de las herramientas de metrología independientes tradicionales.

Perspectiva comparativa: selección de materiales para bases de máquinas

Al comparar bases de máquinas de granito epoxi, bases de máquinas herramienta de hierro fundido y conjuntos de granito de precisión, la selección del material debe estar impulsada por los requisitos de la aplicación en lugar del costo inicial únicamente.

El granito epoxi ofrece flexibilidad de diseño y una alta amortiguación, lo que lo hace adecuado para máquinas sensibles a las vibraciones pero de precisión moderada. El hierro fundido sigue siendo viable para máquinas herramienta convencionales donde la rentabilidad y los procesos de fabricación consolidados son prioritarios. Sin embargo, los conjuntos de granito de precisión proporcionan una estabilidad a largo plazo, un rendimiento térmico y una retención de la precisión inigualables, lo que los convierte en la solución preferida para equipos de ultraprecisión y sistemas de metrología avanzados.

El rendimiento del ciclo de vida es un criterio de evaluación cada vez más importante. Si bien la inversión inicial en conjuntos de granito de precisión puede ser mayor, un menor mantenimiento, intervalos de calibración más largos y una precisión sostenida suelen resultar en un menor costo total de propiedad.

Tendencias de la industria y estrategias de diseño en evolución

Varias tendencias industriales están acelerando la adopción de estructuras de maquinaria basadas en granito. El auge de la fabricación de semiconductores, la óptica y el procesamiento láser ha impulsado la demanda de plataformas ultraestables con precisión submicrónica. La automatización y la fabricación digital refuerzan la necesidad de cimentaciones estructurales fiables que puedan operar de forma continua con una deriva mínima.

Los diseñadores de máquinas herramienta adoptan cada vez más arquitecturas híbridas que combinan bases de granito con motores lineales, cojinetes de aire y sistemas de control avanzados. En estas configuraciones, los conjuntos de granito proporcionan la estabilidad necesaria para aprovechar al máximo el potencial de rendimiento de las tecnologías de movimiento y medición de alta gama.

Capacidades de ZHHIMG en la fabricación de granito de precisión

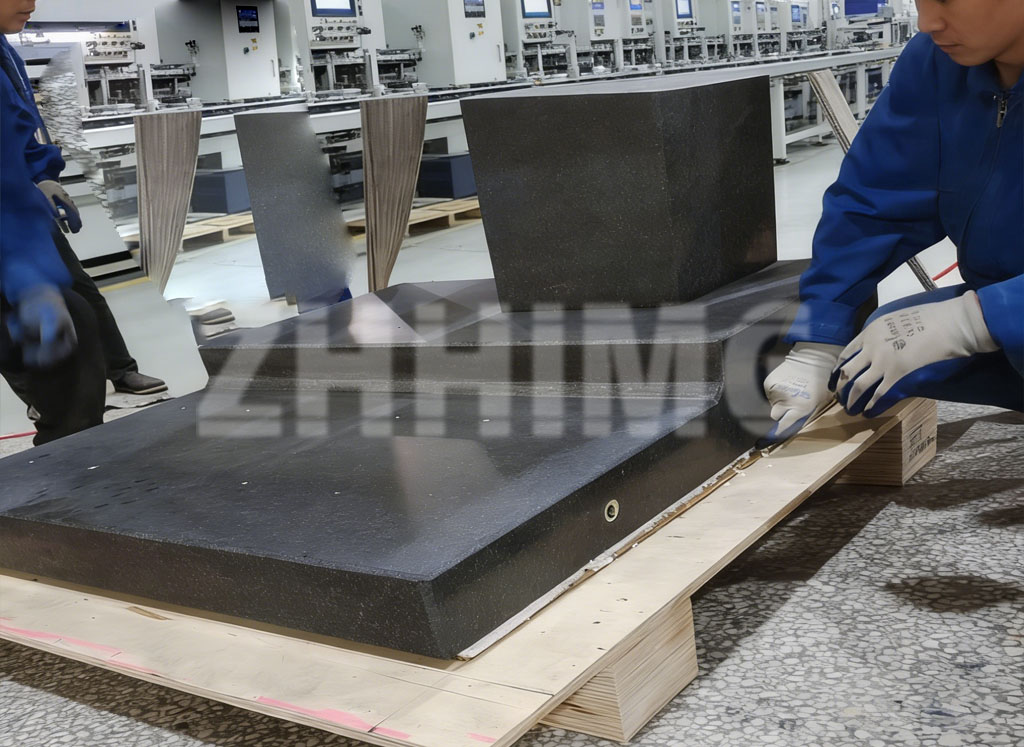

ZHHIMG se especializa en el diseño y la fabricación de ensamblajes de granito de precisión para clientes industriales globales. Utilizando granito negro de primera calidad y tecnologías avanzadas de rectificado de precisión, ZHHIMG produce bases para máquinas de granito, placas de superficie y ensamblajes personalizados que cumplen con los más estrictos estándares internacionales de precisión.

Los procesos de fabricación de la empresa se llevan a cabo en condiciones ambientales controladas, con una inspección exhaustiva en cada etapa para garantizar la consistencia y la fiabilidad. ZHHIMG apoya a sus clientes en la fabricación de máquinas herramienta, sistemas de metrología, equipos de semiconductores y automatización avanzada.

Al colaborar estrechamente con diseñadores e ingenieros de equipos, ZHHIMG ofrece soluciones de granito que se integran perfectamente en arquitecturas de máquinas complejas y respaldan objetivos de rendimiento a largo plazo.

Conclusión

A medida que la fabricación avanza hacia una mayor precisión y una mayor integración de sistemas, la importancia de los materiales de base de las máquinas y los conjuntos de referencia aumentará. Tanto las bases de máquina de granito epoxi como las bases de máquina herramienta de hierro fundido mantienen su relevancia en ámbitos de aplicación específicos, pero los conjuntos de granito de precisión ofrecen ventajas distintivas en cuanto a estabilidad, precisión y rendimiento durante toda la vida útil.

Las placas de superficie de granito y las estructuras de maquinaria a base de granito siguen siendo elementos fundamentales de la ingeniería de precisión moderna. Gracias a su experiencia en la fabricación de granito de precisión, ZHHIMG está bien posicionada para apoyar a clientes globales que buscan soluciones fiables y duraderas para aplicaciones avanzadas de fabricación y metrología.

Hora de publicación: 21 de enero de 2026