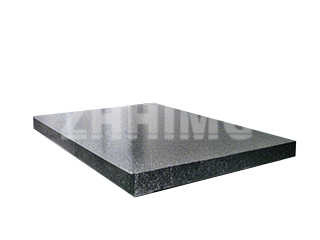

En el ámbito de la metrología de ultraprecisión, la integridad de la Plataforma de Componentes de Granito es innegociable. Si bien ZHHIMG® cumple con los más altos estándares de fabricación e inspección, certificados por las normas ISO 9001, 45001 y 14001, ningún material ni proceso natural es completamente inmune a posibles problemas. Nuestro compromiso no es solo producir calidad, sino también compartir la experiencia necesaria para comprenderla y mantenerla.

Esta guía describe los problemas comunes que pueden afectar a las plataformas Precision Granite y los métodos profesionales utilizados para mitigarlos o corregirlos, impulsando la mejora continua del rendimiento.

1. Pérdida de planitud o precisión geométrica

La función principal de una plataforma de granito es proporcionar un plano de referencia perfectamente preciso. La pérdida de planitud es el defecto más crítico, a menudo causado por factores externos más que por fallas del material.

Causa e impacto:

Las dos causas principales son un soporte inadecuado (la plataforma no reposa sobre sus tres puntos de soporte primarios definidos, lo que produce deflexión) o daño físico (impacto fuerte o arrastre de objetos pesados sobre la superficie, lo que provoca astillado o desgaste localizado).

Métodos de mejora y mitigación:

- Renivelación y soporte: Verifique inmediatamente la instalación de la plataforma. La base debe seguir estrictamente el principio de tres puntos de apoyo para garantizar que la masa de granito descanse libremente y no esté sujeta a fuerzas de torsión. Es fundamental consultar nuestras guías de nivelación.

- Repulido de la superficie: Si la desviación supera la tolerancia (p. ej., Grado 00), la plataforma debe ser repulida (reafilada) por un profesional. Este proceso requiere equipo altamente especializado y la experiencia de artesanos con décadas de experiencia, como los de ZHHIMG®, quienes pueden restaurar la superficie a su precisión geométrica original.

- Proteger del impacto: Implementar protocolos operativos estrictos para evitar que herramientas o equipos pesados se caigan o arrastren, protegiendo la superficie del desgaste localizado.

2. Defectos cosméticos: manchas y decoloración

Si bien no afectan directamente la precisión mecánica subyacente, los defectos cosméticos pueden restar valor a la limpieza requerida en entornos como salas blancas o laboratorios de alta gama.

Causa e impacto:

El granito es poroso por naturaleza. Las manchas se producen cuando productos químicos, aceites o líquidos pigmentados se depositan en la superficie y penetran en los poros. Si bien el granito negro ZHHIMG® es altamente resistente a la corrosión ácida y alcalina, la negligencia puede provocar moteado visible.

Métodos de mejora y mitigación:

- Limpieza inmediata: Los derrames de aceite, grasa o productos químicos corrosivos deben limpiarse de inmediato con paños suaves y sin pelusa, y limpiadores neutros aprobados para granito. Evite los productos de limpieza abrasivos.

- Sellado (mantenimiento periódico): si bien a menudo se sella durante la fabricación, la aplicación profesional periódica de un sellador penetrante de granito puede llenar los poros microscópicos, lo que aumenta drásticamente la resistencia a futuras manchas y facilita la limpieza de rutina.

3. Astillado o agrietamiento de los bordes

Los daños en los bordes y las esquinas son un problema común durante el transporte, la instalación o el uso intensivo. Si bien un pequeño desprendimiento de los bordes no afecta el área de trabajo central, las grietas importantes pueden inutilizar la plataforma.

Causa e impacto:

La tensión de alto impacto, a menudo concentrada en un borde sin soporte durante el tránsito o el movimiento, puede provocar astillamiento o, en casos graves, agrietamiento debido a la fuerza de tracción.

Métodos de mejora y mitigación:

- Manipulación segura: Utilice siempre el equipo de elevación adecuado y puntos de anclaje seguros. Nunca levante plataformas grandes utilizando bordes sin soporte.

- Reparación con epoxi: Las pequeñas astillas en bordes o esquinas no críticos suelen poder repararse profesionalmente con un relleno epoxi pigmentado. Esto restaura la apariencia estética y evita una mayor fragmentación, aunque no afecta el área de medición certificada.

- Desguace Daños graves: si una grieta se propaga significativamente en la superficie de medición, la integridad estructural y la estabilidad se ven comprometidas y la plataforma generalmente debe retirarse de servicio.

En ZHHIMG®, nuestro objetivo es suministrar componentes que minimicen estos problemas desde el principio, gracias a nuestros materiales de alta densidad (≈ 3100 kg/m³) y un acabado meticuloso. Al comprender estos posibles defectos y seguir las mejores prácticas de mantenimiento y nivelación, los usuarios pueden garantizar que sus plataformas de granito de precisión mantengan su precisión de Grado 0 durante décadas.

Hora de publicación: 10 de noviembre de 2025