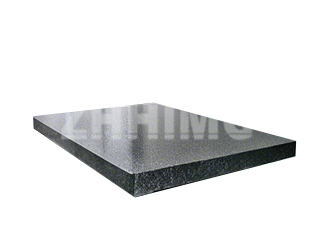

En el acelerado mundo de la fabricación electrónica, donde los circuitos se reducen y la complejidad aumenta vertiginosamente, la exigencia de precisión nunca ha sido mayor. La calidad de una placa de circuito impreso (PCB) es la base de cualquier dispositivo electrónico, desde un teléfono inteligente hasta un escáner médico. Aquí es donde surge un héroe a menudo pasado por alto: la plataforma de granito de precisión. En ZHONGHUI Group (ZHHIMG®), hemos visto de primera mano cómo este material aparentemente simple se ha convertido en la base silenciosa e inamovible de los procesos críticos de inspección y fabricación en la industria electrónica, en particular para las pruebas de PCB. Las aplicaciones son diversas, pero todas comparten la necesidad de una base estable, ultraplana y fiable.

El desafío principal de la fabricación de PCB

Las PCB son el sistema nervioso de la electrónica moderna. Constituyen una delicada red de vías conductoras, y cualquier defecto —un pequeño arañazo, un orificio desalineado o una ligera deformación— puede inutilizar un componente. A medida que los circuitos se vuelven más compactos, las herramientas utilizadas para inspeccionarlos deben ser mucho más precisas. Aquí reside el principal reto: ¿cómo garantizar una precisión perfecta cuando las mismas máquinas que realizan la inspección están sujetas a expansión térmica, vibración y deformación estructural?

La respuesta, para muchos de los principales fabricantes de electrónica del mundo, reside en las propiedades físicas únicas del granito. A diferencia de los metales, altamente susceptibles a los cambios térmicos y las vibraciones, el granito ofrece una estabilidad inigualable. Nuestro granito negro ZHHIMG® posee un bajo coeficiente de expansión térmica y excelentes propiedades de amortiguación de vibraciones, lo que lo convierte en el material ideal para una base metrológica estable. Esto permite que las máquinas de inspección funcionen con verdadera precisión, sin verse afectadas por el ruido ambiental.

Aplicaciones clave en pruebas de PCB y electrónica

Las plataformas de granito de precisión de ZHHIMG® son parte integral de varias etapas clave de la fabricación de productos electrónicos y el control de calidad:

1. Inspección Óptica Automatizada (IOA) e Inspección por Rayos X: Las máquinas de IOA y rayos X son la primera línea de defensa en el control de calidad. Escanean rápidamente las PCB para detectar defectos como cortocircuitos, circuitos abiertos y componentes desalineados. Estos sistemas se basan en un plano de referencia perfectamente plano para garantizar que la imagen capturada esté libre de distorsiones. Una base de granito proporciona esta base ultraplana y estable, asegurando que la óptica o la fuente de rayos X y el detector de la máquina se mantengan en una relación fija y precisa. Nuestras plataformas de granito se pueden fabricar con una planitud de tan solo unas pocas micras, e incluso a nivel nanométrico para las aplicaciones más exigentes, gracias a nuestros artesanos con más de 30 años de experiencia en lapeado manual.

2. Taladradoras de PCB: Crear miles de pequeños orificios en una PCB requiere una precisión extrema. Toda la estructura de la taladradora, incluyendo el cabezal y la mesa XY, debe construirse sobre una base que no se deforme ni se mueva. El granito proporciona esta estabilidad, garantizando que cada orificio se taladre en la ubicación exacta especificada en el archivo de diseño. Esto es especialmente crítico para las PCB multicapa, donde los orificios desalineados pueden dañar toda la placa.

3. Máquinas de Medición por Coordenadas (MMC) y Sistemas de Medición por Visión (SMV): Estas máquinas se utilizan para la verificación dimensional de PCB y otros componentes electrónicos. Requieren una base con una precisión geométrica excepcional. Nuestras plataformas de granito sirven como base principal para las MMC, proporcionando el plano de referencia perfecto para todas las mediciones. La rigidez inherente del granito garantiza que la base no se doble bajo el peso de la máquina, manteniendo una referencia constante para la sonda de medición.

4. Máquinas de procesamiento y grabado láser: Se utilizan láseres de alta potencia para cortar, grabar y marcar circuitos impresos. La trayectoria del láser debe ser extremadamente estable para garantizar un corte limpio y preciso. Una base de granito proporciona la amortiguación de vibraciones y la estabilidad térmica necesarias para mantener el cabezal láser y la pieza de trabajo perfectamente alineados durante todo el proceso.

La ventaja de ZHHIMG® en electrónica

Nuestras alianzas con gigantes de la electrónica y nuestro compromiso con una Política de Calidad que afirma: «El sector de la precisión no puede ser demasiado exigente» son lo que nos distingue. Entendemos que en el sector electrónico no hay engaños, ocultaciones ni engaños en cuanto a calidad.

Nuestro taller climatizado de 10.000 m² y nuestras sofisticadas herramientas de medición, incluyendo interferómetros láser Renishaw, garantizan que cada base de granito que producimos se adapte perfectamente a las necesidades del cliente. No somos solo un proveedor; somos un socio colaborador en el avance tecnológico. En una industria donde una fracción de milímetro puede marcar la diferencia entre el éxito y el fracaso, ZHHIMG® proporciona la base estable, precisa y fiable en la que se basa la industria electrónica para construir el futuro.

Hora de publicación: 28 de septiembre de 2025