En la fabricación de precisión, las pruebas de investigación científica y otros requisitos de precisión del sector, las plataformas flotantes de aire a presión estática de precisión desempeñan un papel fundamental. La elección de la base de la plataforma, como la colocación de la primera piedra de un edificio, está directamente relacionada con su rendimiento. Las bases de precisión de granito y las bases de fundición mineral son dos opciones populares, cada una con sus propias ventajas. A continuación, se presenta una comparación detallada.

Estabilidad: Diferencia entre cristalización natural y composite artificial

Tras millones de años de cambios geológicos, la base de precisión de granito, compuesta por cuarzo, feldespato y otros minerales, presenta una estructura cristalina y extremadamente densa. Ante interferencias externas, como las vibraciones generadas por el funcionamiento de equipos de gran tamaño, la base de granito actúa como un escudo sólido que bloquea y atenúa eficazmente la vibración de la plataforma flotante de aire a presión estática de precisión en más de un 80 %, lo que proporciona una base sólida y estable para su movimiento de alta precisión. En el taller de fabricación de chips semiconductores, el proceso de litografía exige una alta estabilidad de la plataforma, y la base de granito garantiza el funcionamiento preciso del equipo de litografía de chips, facilita el grabado preciso del patrón del chip y mejora considerablemente el rendimiento de la fabricación de chips.

La base de hormigón mineral está hecha de partículas minerales mezcladas con un aglutinante especial. Su estructura interna es uniforme y posee propiedades de amortiguación de vibraciones. Al lidiar con vibraciones generales, proporciona un entorno de trabajo relativamente estable para la plataforma. Sin embargo, ante vibraciones de alta intensidad y continuas, la capacidad de atenuación de la base de hormigón mineral es ligeramente inferior a la de la base de granito, lo que puede provocar una ligera desviación del movimiento de la plataforma y afectar la precisión de la operación de ultraprecisión.

Retención de precisión: el equilibrio entre las ventajas naturales y el control artificial de la baja expansión

El granito es conocido por su bajo coeficiente de expansión térmica, generalmente de 5-7 × 10⁻⁶/℃. En entornos con fluctuaciones de temperatura, el tamaño de la base de precisión de granito varía muy poco. En el campo de la astronomía, la plataforma de flotación de aire de presión estática de precisión para el ajuste fino de la lente del telescopio se combina con la base de granito. Incluso con una diferencia de temperatura significativa entre el día y la noche, se puede garantizar que la precisión de posicionamiento de la lente se mantenga a nivel submicrónico, lo que ayuda a los astrónomos a captar los sutiles cambios de los cuerpos celestes distantes.

En el diseño de la formulación de materiales de fundición mineral, las características de expansión térmica se pueden optimizar y controlar, y el coeficiente de expansión térmica puede ser similar o incluso mejor que el del granito ajustando la proporción de minerales y aglutinantes. En algunos equipos de medición de alta precisión y sensibles a la temperatura, la base de fundición mineral puede mantener un tamaño estable ante cambios de temperatura, lo que garantiza la precisión del movimiento de la plataforma. Sin embargo, la base de fundición mineral se ve afectada por factores como el envejecimiento del aglutinante, por lo que es necesario un mayor control de la estabilidad de la precisión a largo plazo.

Durabilidad: Características de la piedra natural de alta dureza y materiales compuestos resistentes a la fatiga.

El granito tiene una alta dureza, alcanzando una dureza de Mohs de 6-7, y presenta una buena resistencia al desgaste. En los laboratorios de ciencia de materiales, la plataforma de flotación neumática de presión estática de precisión, de uso frecuente, tiene una base de granito que resiste eficazmente la pérdida de fricción a largo plazo. En comparación con una base convencional, permite prolongar el ciclo de mantenimiento de la plataforma en más de un 50%, reducir los costos de mantenimiento del equipo y garantizar la continuidad de la investigación científica. Sin embargo, el granito es relativamente frágil y se rompe fácilmente en caso de impacto accidental.

La base de fundición mineral posee excelentes propiedades antifatiga, lo que la hace resistente a la fatiga y mantiene la integridad estructural durante el movimiento alternativo de alta frecuencia y precisión de la plataforma flotante de aire a presión estática. Además, es resistente a los productos químicos en general y, en entornos con un ligero riesgo de corrosión química, es más duradera que la base de granito. Sin embargo, en entornos extremos, como la alta humedad, el aglutinante de la base de fundición mineral puede verse afectado, reduciendo su durabilidad.

Coste de fabricación y dificultad de procesamiento: Desafíos de la piedra natural y umbrales de fundición artificial

La extracción y el transporte de materias primas de granito son complejos, y su procesamiento requiere equipos y tecnología de vanguardia. Debido a su alta dureza y fragilidad, es fácil que se presenten problemas como el colapso de los bordes y grietas durante el corte, el esmerilado, el pulido y otros procesos. Además, la tasa de desperdicio es relativamente alta, lo que resulta en altos costos de fabricación.

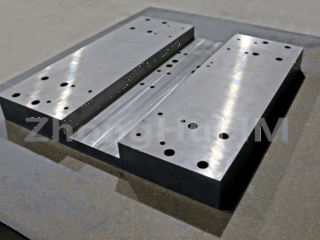

La fabricación de bases de fundición mineral requiere un molde y un proceso específicos, y el costo inicial de desarrollo del molde es elevado. Sin embargo, una vez formado el molde, se puede lograr la producción en masa y reducir el costo unitario. Su proceso de procesamiento es relativamente sencillo en comparación con el del granito, permite alcanzar mayores requisitos de precisión mediante procesamiento mecánico y presenta un potencial rentable en aplicaciones a gran escala.

Hora de publicación: 10 de abril de 2025