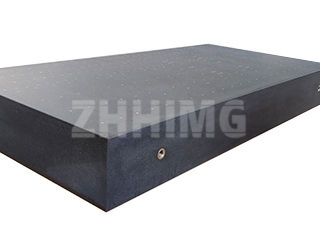

Los componentes de granito para maquinaria —las bases de precisión y las referencias de medición utilizadas en laboratorios de metrología y talleres mecánicos— son la base indiscutible del trabajo de alta precisión. Fabricados con piedra de alta densidad y envejecimiento natural, como el granito negro ZHHIMG®, estos componentes ofrecen una estabilidad duradera, son amagnéticos, inoxidables e inmunes a la deformación por fluencia a largo plazo que afecta a sus contrapartes metálicas. Si bien las cualidades innatas del granito lo convierten en el plano de referencia ideal para verificar instrumentación y piezas críticas de maquinaria, incluso este material duradero requiere un mantenimiento meticuloso y, ocasionalmente, reparaciones precisas.

La longevidad y la precisión sostenida de estos componentes dependen en gran medida de una estricta disciplina operativa y de técnicas de restauración eficaces. En los raros casos de pequeños arañazos superficiales o pérdida de brillo del acabado, se deben seguir protocolos específicos para restaurar el componente sin comprometer su planitud crítica. El desgaste superficial leve a menudo se puede solucionar eficazmente utilizando limpiadores comerciales especializados para granito y agentes acondicionadores diseñados para mejorar la barrera protectora de la piedra y eliminar los contaminantes superficiales. Para abrasiones más profundas, la intervención requiere una aplicación técnica experta, que a menudo implica lana de acero de grano fino seguida de pulido eléctrico para restaurar el brillo. Fundamentalmente, esta restauración debe realizarse con sumo cuidado, ya que el pulido no debe, bajo ninguna circunstancia, alterar la geometría crítica del componente ni su tolerancia de planitud. Unas prácticas de limpieza sencillas también recomiendan utilizar únicamente un detergente suave con pH neutro y un paño ligeramente húmedo, seguido inmediatamente de un paño limpio y suave para secar y pulir completamente la superficie, evitando estrictamente agentes corrosivos como el vinagre o el jabón, que pueden dejar residuos dañinos.

Mantener un entorno de trabajo libre de contaminantes es tan vital como el propio proceso de reparación. ZHHIMG® exige una estricta disciplina operativa: antes de comenzar cualquier tarea de medición, la superficie de trabajo debe limpiarse rigurosamente con alcohol industrial o un limpiador de precisión específico. Para evitar errores de medición y desgaste de la superficie, los operadores deben evitar estrictamente tocar el granito con las manos contaminadas con aceite, suciedad o sudor. Además, la integridad estructural del equipo debe verificarse diariamente para garantizar que el plano de referencia no se haya desplazado ni haya desarrollado una inclinación indebida. Los operadores también deben tener en cuenta que, si bien el granito posee una alta dureza (6-7 en la escala de Mohs), está estrictamente prohibido golpear o frotar con fuerza la superficie con objetos duros, ya que esto puede causar daños localizados que comprometan la precisión general.

Además del cuidado operativo diario, los tratamientos protectores para las superficies no utilizadas son esenciales para su estabilidad a largo plazo, especialmente en entornos húmedos o de fraguado en húmedo. Las superficies traseras y laterales del componente de granito requieren un tratamiento impermeabilizante específico antes de su instalación, una medida vital para prevenir la migración de humedad y mitigar el riesgo de manchas de óxido o amarilleamiento, comunes en algunos granitos grises o claros expuestos a la humedad. El agente impermeabilizante seleccionado no solo debe ser eficaz contra la humedad, sino también totalmente compatible con el cemento o adhesivo utilizado para el fraguado en húmedo, garantizando así la resistencia de la unión. Este enfoque integral, que combina cuidadosas técnicas de restauración con una rigurosa disciplina operativa y una impermeabilización especializada, garantiza que los componentes de las máquinas de granito ZHHIMG® sigan ofreciendo la precisión y fiabilidad sostenidas que exigen los procesos de metrología y fabricación más avanzados del mundo.

Hora de publicación: 20 de noviembre de 2025