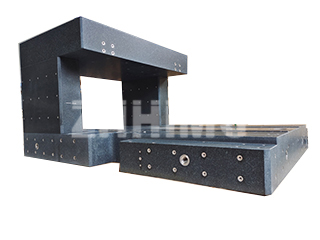

En el mundo de la medición de precisión, las herramientas de medición de granito, como las placas de superficie, son un punto de referencia indispensable. Sin embargo, muchos usuarios desconocen los factores cruciales que contribuyen a su precisión y estabilidad a largo plazo. En ZHHIMG®, entendemos que el espesor de una herramienta es un factor fundamental para su fiabilidad como estándar de medición.

Espesor: La base de la estabilidad de la precisión

El grosor de una herramienta de medición de granito no es solo una cuestión de volumen; es fundamental para su estabilidad y precisión. Si bien algunos clientes pueden solicitar un grosor menor para reducir el peso, lo desaconsejamos encarecidamente. Una plataforma más delgada puede cumplir con los estándares de precisión iniciales, pero su estabilidad y rendimiento a largo plazo se verán comprometidos. Con el tiempo, es probable que pierda su precisión original, volviéndola inservible para aplicaciones críticas.

La industria ha establecido relaciones estándar entre espesor y tamaño por una razón. Estas normas garantizan que la plataforma de granito resista la deformación causada por su propio peso y la carga de los componentes medidos. En ZHHIMG®, diseñamos nuestras plataformas de forma que el espesor sea directamente proporcional al tamaño, garantizando una estabilidad óptima sin masa innecesaria. Nuestro granito negro ZHHIMG®, de calidad superior, mejora aún más esta estabilidad gracias a su estructura densa y uniforme.

Grados de precisión y control de fabricación

Las plataformas de medición de granito se clasifican según diferentes grados de precisión. Nuestras plataformas de Grado 00, por ejemplo, requieren un entorno estrictamente controlado de 20 ± 2 °C y 35 % de humedad, por lo que las fabricamos y almacenamos en nuestros avanzados talleres de temperatura y humedad constantes. Los grados inferiores, como los de Grado 1 y Grado 2, son aptos para su uso a temperatura ambiente.

Antes de cualquier inspección, la plataforma de granito debe nivelarse meticulosamente con un nivel electrónico. En plataformas pequeñas, utilizamos un método de prueba diagonal para verificar la planitud, mientras que en plataformas más grandes se inspecciona con un método de cuadrícula para garantizar que cada punto de la superficie cumpla con nuestros estrictos estándares. Para garantizar una precisión absoluta, todas las herramientas de medición y la plataforma de granito deben aclimatarse durante al menos ocho horas en un entorno controlado antes de la prueba.

Nuestro meticuloso proceso de lapeado de 5 pasos

El grosor de una herramienta de granito depende de la calidad de su acabado. El proceso de lapeado es fundamental para lograr y mantener una precisión superior. En ZHHIMG®, realizamos este trabajo en nuestras instalaciones con temperatura controlada mediante un meticuloso proceso de 5 pasos:

- Lapeado de desbaste: La etapa inicial se centra en lograr los estándares básicos de planitud y espesor.

- Lapeado semifino: este paso elimina los rayones más profundos del lapeado áspero, acercando la planitud al estándar requerido.

- Lapeado fino: refinamos aún más la superficie, garantizando que la planitud esté dentro del rango inicial de alta precisión.

- Acabado manual: Nuestros técnicos calificados terminan manualmente la superficie, refinando meticulosamente la precisión hasta que cumple con las especificaciones exactas requeridas.

- Pulido: El paso final garantiza que la superficie sea lisa y tenga un valor de rugosidad bajo, lo que es crucial para obtener mediciones estables y consistentes.

Tras completar estos pasos, cada herramienta se coloca en una sala con temperatura controlada durante 5 a 7 días para su estabilización final antes de su certificación. Este riguroso proceso, combinado con el uso de granito negro ZHHIMG® de primera calidad, garantiza que nuestros productos no solo cumplen, sino que superan las normas nacionales e internacionales.

Hora de publicación: 30 de septiembre de 2025