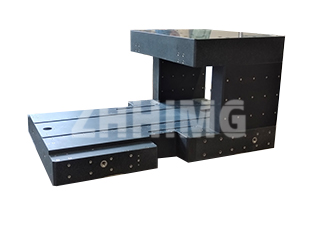

La plataforma de prueba de precisión para granito es la base de una medición repetible y precisa. Antes de que cualquier herramienta de granito, desde una simple placa de superficie hasta un cuadrado complejo, se considere apta para su uso, su precisión debe verificarse rigurosamente. Fabricantes como ZHONGHUI Group (ZHHIMG) se adhieren a estrictos estándares de control de calidad y certifican plataformas en grados como 000, 00, 0 y 1. Esta certificación se basa en métodos técnicos consolidados que definen la verdadera planitud de la superficie.

Determinación de la planitud: las metodologías básicas

El objetivo principal de certificar una plataforma de granito es determinar su error de planitud (FE). Este error se define fundamentalmente como la distancia mínima entre dos planos paralelos que contienen todos los puntos de la superficie de trabajo real. Los metrólogos emplean cuatro metodologías reconocidas para determinar este valor:

Métodos de Tres Puntos y Diagonal: Estos métodos ofrecen evaluaciones prácticas y fundamentales de la topografía de la superficie. El Método de Tres Puntos establece el plano de referencia de evaluación seleccionando tres puntos muy separados en la superficie, definiendo el EF por la distancia entre los dos planos paralelos circundantes. El Método Diagonal, a menudo empleado como estándar en la industria, suele utilizar herramientas sofisticadas como un nivel electrónico junto con una placa puente. En este método, el plano de referencia se establece a lo largo de una diagonal, lo que ofrece una forma eficiente de capturar la distribución general del error en toda la superficie.

Método del Mínimo Multiplicador Dos (Mínimos Cuadrados): Este es el enfoque matemáticamente más riguroso. Define el plano de referencia como aquel que minimiza la suma de los cuadrados de las distancias desde todos los puntos medidos hasta el plano mismo. Este método estadístico proporciona la evaluación más objetiva de la planitud, pero requiere un procesamiento informático avanzado debido a la complejidad de los cálculos.

El método del área pequeña: esta técnica se ajusta directamente a la definición geométrica de planitud, donde el valor del error está determinado por el ancho del área más pequeña necesaria para abarcar todos los puntos de la superficie medidos.

Dominando el paralelismo: el protocolo del indicador de cuadrante

Más allá de la planitud básica, las herramientas especializadas, como las escuadras de granito, requieren la verificación del paralelismo entre sus caras de trabajo. El método del comparador de carátula es muy adecuado para esta tarea, pero su fiabilidad depende completamente de una ejecución meticulosa.

La inspección debe realizarse siempre sobre una placa de referencia de alta precisión, utilizando una cara de medición del cuadrado de granito como referencia inicial, cuidadosamente alineada con la plataforma. El paso crucial es establecer los puntos de medición en la cara bajo inspección; estos no son aleatorios. Para garantizar una evaluación exhaustiva, se requiere un punto de control a aproximadamente 5 mm del borde de la superficie, complementado con una cuadrícula uniformemente espaciada en el centro, con puntos generalmente separados entre 20 mm y 50 mm. Esta rigurosa cuadrícula garantiza que el indicador mapee sistemáticamente cada contorno.

Es crucial que, al inspeccionar la cara opuesta correspondiente, la escuadra de granito se gire 180 grados. Esta transición requiere sumo cuidado. La herramienta nunca debe deslizarse sobre la placa de referencia; debe levantarse con cuidado y reposicionarse. Este protocolo esencial de manipulación evita el contacto abrasivo entre las dos superficies lapeadas con precisión, lo que preserva la precisión, conseguida con tanto esfuerzo, tanto de la escuadra como de la plataforma de referencia a largo plazo.

El logro de tolerancias estrictas de herramientas de mayor calidad (como los cuadrados de grado 00 pulidos con precisión de ZHHIMG) es un testimonio tanto de las propiedades físicas superiores de la fuente de granito como de la aplicación de estos protocolos de metrología estrictos y establecidos.

Hora de publicación: 03-nov-2025