En el corazón de la industria de la ultraprecisión, desde la fabricación de semiconductores hasta la metrología aeroespacial, se encuentra la plataforma de granito. A menudo ignorada como un simple bloque de piedra, este componente es, en realidad, la base más crucial y estable para lograr mediciones precisas y control de movimiento. Para ingenieros, metrólogos y fabricantes de maquinaria, comprender qué define realmente la "precisión" de una plataforma de granito es fundamental. No se trata simplemente del acabado superficial, sino de un conjunto de indicadores geométricos que determinan el rendimiento real de la plataforma.

Los indicadores más importantes de la precisión de una plataforma de granito son la planitud, la rectitud y el paralelismo, todos los cuales deben verificarse según rigurosos estándares internacionales.

Planitud: El plano de referencia maestro

La planitud es posiblemente el indicador más crítico para cualquier plataforma de granito de precisión, especialmente una placa de superficie de granito. Define la precisión con la que toda la superficie de trabajo se ajusta a un plano teórico perfecto. En esencia, es la referencia maestra a partir de la cual se toman todas las demás mediciones.

Fabricantes como ZHHIMG garantizan la planitud mediante el cumplimiento de normas reconocidas mundialmente, como DIN 876 (Alemania), ASME B89.3.7 (EE. UU.) y JIS B 7514 (Japón). Estas normas definen grados de tolerancia, que suelen ir desde el Grado 00 (Grado de Laboratorio, que exige la máxima precisión, a menudo en el rango submicrónico o nanométrico) hasta el Grado 1 o 2 (Grado de Inspección o de Taller de Herramientas). Lograr una planitud de calidad de laboratorio requiere no solo la estabilidad inherente del granito de alta densidad, sino también la excepcional habilidad de los maestros lapeadores, nuestros artesanos capaces de lograr manualmente estas tolerancias con una precisión conocida como "sensibilidad micrométrica".

Rectitud: La columna vertebral del movimiento lineal

Mientras que la planitud se refiere a un área bidimensional, la rectitud se aplica a una línea específica, a menudo a lo largo de los bordes, guías o ranuras de un componente de granito, como una regla, una escuadra o una base de máquina. En el diseño de máquinas, la rectitud es esencial porque garantiza la trayectoria lineal y precisa de los ejes de movimiento.

Cuando se utiliza una base de granito para montar guías lineales o cojinetes neumáticos, la rectitud de las superficies de montaje influye directamente en el error lineal de la plataforma móvil, lo que afecta la precisión y la repetibilidad del posicionamiento. Se requieren técnicas de medición avanzadas, en particular las que utilizan interferómetros láser (parte fundamental del protocolo de inspección de ZHHIMG), para certificar desviaciones de rectitud en el rango de micrómetros por metro, garantizando así que la plataforma actúe como un soporte infalible para los sistemas de movimiento dinámico.

Paralelismo y perpendicularidad: definición de armonía geométrica

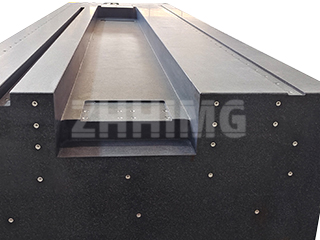

Para componentes de granito complejos, como bases de máquinas, guías de cojinetes de aire o piezas multifacéticas como cuadrados de granito, dos indicadores adicionales son vitales: paralelismo y perpendicularidad (cuadratura).

- El paralelismo implica que dos o más superficies, como las superficies de montaje superior e inferior de una viga de granito, estén exactamente equidistantes entre sí. Esto es crucial para mantener una altura de trabajo constante o garantizar que los componentes en lados opuestos de una máquina estén perfectamente alineados.

- La perpendicularidad, o cuadratura, garantiza que dos superficies estén exactamente a 90° entre sí. En una máquina de medición por coordenadas (MMC) típica, la regla cuadrada de granito, o la propia base del componente, debe tener perpendicularidad garantizada para eliminar el error de Abbe y garantizar que los ejes X, Y y Z sean ortogonales.

La diferencia de ZHHIMG: más allá de las especificaciones

En ZHHIMG, creemos que la precisión no puede sobreespecificarse. El sector de la precisión no puede ser demasiado exigente. Nuestro compromiso va más allá del cumplimiento de estos estándares dimensionales. Al utilizar granito negro ZHHIMG® de alta densidad (≈ 3100 kg/m³), nuestras plataformas poseen inherentemente una amortiguación de vibraciones superior y el coeficiente de expansión térmica más bajo, lo que protege aún más la planitud, rectitud y paralelismo certificados de las perturbaciones ambientales y operativas.

Al evaluar una plataforma de granito de precisión, no solo observe la hoja de especificaciones, sino también el entorno de fabricación, las certificaciones y el control de calidad rastreable, los mismos elementos que hacen que un componente ZHHIMG® sea la opción más estable y confiable para las aplicaciones de ultraprecisión más exigentes del mundo.

Hora de publicación: 24 de octubre de 2025