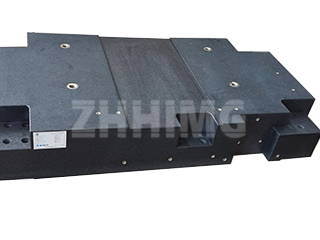

En el campo de la ingeniería de ultraprecisión, las bases con formas personalizadas desempeñan un papel fundamental como soporte estructural para maquinaria avanzada, instrumentos de metrología, sistemas de semiconductores y diversas plataformas industriales. Sus complejas geometrías, la diversidad de materiales y los estrictos requisitos técnicos hacen que el proceso de ensamblaje sea mucho más exigente que el de los componentes convencionales. Lograr un rendimiento estable, una fiabilidad a largo plazo y el pleno cumplimiento de las especificaciones de diseño requiere un enfoque disciplinado, una fabricación meticulosa y un profundo conocimiento de los fundamentos de la ingeniería de precisión.

Antes de comenzar el ensamblaje, los técnicos deben comprender plenamente el propósito del diseño. Esto incluye la revisión minuciosa de los planos técnicos, las tolerancias, las interfaces de montaje, las especificaciones de los materiales y cualquier restricción funcional relacionada con la aplicación final. Conocer estos detalles ayuda a prevenir errores dimensionales y garantiza que cada componente esté colocado en la orientación correcta. Igualmente importante es una inspección exhaustiva de todas las piezas. Las superficies deben estar libres de arañazos, corrosión o deformaciones, y los orificios de montaje deben coincidir con la alineación requerida. En esta etapa, se deben preparar y calibrar herramientas de precisión como micrómetros, relojes comparadores, niveles y equipos de elevación para mantener la precisión de las mediciones durante todo el proceso. Un entorno de trabajo estable y limpio, idealmente con temperatura y humedad controladas, contribuye aún más a la fiabilidad de los resultados del ensamblaje.

Durante el ensamblaje, un posicionamiento preciso es fundamental. Las bases con formas personalizadas suelen incorporar características no estándar, múltiples puntos de contacto e interfaces complejas que requieren una alineación de alta precisión. El uso de herramientas como niveles electrónicos, guías láser o superficies de referencia calibradas garantiza que la estructura mantenga la planitud, perpendicularidad y simetría correctas. El apriete y la fijación también deben cumplir con las especificaciones de ingeniería. Ya sea que el método de conexión incluya pernos, adhesivos, insertos o estructuras híbridas, la fuerza aplicada debe controlarse cuidadosamente para evitar deformaciones o inestabilidad. Cuando se requiere precarga, las herramientas de torsión o los sistemas de apriete electrónicos ayudan a mantener una fuerza de sujeción constante.

A medida que se realizan los ajustes, los técnicos deben evaluar el rendimiento general de la base. Esto puede implicar equilibrar los elementos giratorios, verificar las holguras de deslizamiento, confirmar el paralelismo u optimizar la rigidez mecánica. La lubricación de las piezas móviles debe aplicarse con precisión (ni excesiva ni insuficiente) y el lubricante seleccionado debe ser compatible con el material y el entorno operativo. Para bases que funcionarán en entornos con humedad, productos químicos o altas temperaturas, es esencial contar con recubrimientos o tratamientos protectores resistentes a la corrosión para garantizar su durabilidad a largo plazo.

Una vez finalizado el montaje, la base debe someterse a una evaluación exhaustiva. La inspección visual permite verificar la integridad de la superficie y la calidad de la conexión, mientras que las pruebas funcionales confirman el cumplimiento de los requisitos de rendimiento, como la capacidad de carga, la estabilidad y el comportamiento frente a las vibraciones. Las mediciones obtenidas durante las pruebas, incluyendo la deformación, la amplitud de la vibración y la repetibilidad, proporcionan datos importantes para el control de calidad y la optimización futura del proceso. Cualquier ajuste necesario debe completarse antes de que la base se libere para su integración en el equipo.

La documentación detallada de todo el proceso, incluyendo los resultados de la inspección, los datos de las pruebas y los pasos de montaje, forma parte del registro técnico del producto. Esta información facilita el mantenimiento a largo plazo, facilita la resolución de problemas en el futuro y garantiza la trazabilidad completa, un elemento esencial en industrias donde la precisión y la fiabilidad son fundamentales.

En la fabricación de ultraprecisión, la calidad de una base personalizada influye directamente en el rendimiento del equipo que soporta. Un proceso de ensamblaje riguroso y bien gestionado no solo garantiza la precisión estructural, sino que también mejora la estabilidad operativa y prolonga la vida útil. Gracias al estricto cumplimiento de los estándares de ingeniería y al perfeccionamiento continuo de los métodos de ensamblaje, los fabricantes pueden satisfacer las crecientes demandas de industrias avanzadas como la producción de semiconductores, la óptica, la tecnología de medición y la automatización de alta gama.

Hora de publicación: 18 de noviembre de 2025