Al recorrer edificios antiguos o talleres de fabricación de precisión, a menudo nos topamos con un material que parece desafiar el tiempo y los cambios ambientales: el granito. Desde los escalones de monumentos históricos que han soportado innumerables pisadas hasta las plataformas de precisión de los laboratorios que mantienen una precisión micrométrica, los componentes de granito destacan por su notable estabilidad. Pero ¿qué hace que esta piedra natural sea tan resistente a la deformación, incluso en condiciones extremas? Exploremos los orígenes geológicos, las propiedades del material y las aplicaciones prácticas que hacen del granito un material indispensable en la industria y la arquitectura modernas.

El milagro geológico: la howranita forma su estructura inquebrantable

Bajo la superficie terrestre, se ha producido una transformación a cámara lenta durante millones de años. El granito, una roca ígnea formada por el lento enfriamiento y solidificación del magma, debe su excepcional estabilidad a una estructura cristalina única desarrollada durante este prolongado proceso de formación. A diferencia de las rocas sedimentarias, que presentan capas y son propensas a la fisuración, o de las rocas metamórficas, que pueden contener planos débiles debido a la recristalización inducida por la presión, el granito se forma a gran profundidad, donde el magma se enfría gradualmente, lo que permite que grandes cristales minerales crezcan y se entrelacen firmemente.

Esta matriz cristalina entrelazada se compone principalmente de tres minerales: cuarzo (20-40%), feldespato (40-60%) y mica (5-10%). El cuarzo, uno de los minerales comunes más duros, con una dureza de Mohs de 7, proporciona una resistencia excepcional al rayado. El feldespato, con su menor dureza pero mayor abundancia, actúa como la columna vertebral de la roca, mientras que la mica aporta flexibilidad sin comprometer su resistencia. Juntos, estos minerales forman un material compuesto que resiste las fuerzas de compresión y tensión mucho mejor que muchas alternativas artificiales.

El proceso de enfriamiento lento no solo crea cristales grandes, sino que también elimina las tensiones internas que pueden causar deformación en rocas de enfriamiento rápido. Cuando el magma se enfría lentamente, los minerales tienen tiempo de alinearse en una configuración estable, minimizando defectos y puntos débiles. Esta historia geológica confiere al granito una estructura uniforme que responde de forma predecible a los cambios de temperatura y al estrés mecánico, lo que lo hace ideal para aplicaciones de precisión donde la estabilidad dimensional es crucial.

Más allá de la dureza: las múltiples ventajas de los componentes de granito

Si bien la dureza suele ser la primera propiedad asociada al granito, sus beneficios van mucho más allá de la resistencia al rayado. Una de las características más valiosas de los componentes de granito es su bajo coeficiente de expansión térmica, típicamente alrededor de 8-9 x 10^-6 por °C. Esto significa que, incluso con fluctuaciones significativas de temperatura, el granito cambia de dimensión mínimamente en comparación con metales como el acero (11-13 x 10^-6 por °C) o el hierro fundido (10-12 x 10^-6 por °C). En entornos como talleres mecánicos o laboratorios, donde las temperaturas pueden variar entre 10 y 20 °C diariamente, esta estabilidad garantiza que las plataformas de granito mantengan su precisión donde las superficies metálicas podrían deformarse o distorsionarse.

La resistencia química es otra ventaja clave. La densa estructura y la composición mineral del granito lo hacen altamente resistente a ácidos, álcalis y disolventes orgánicos que corroen las superficies metálicas. Esta propiedad explica su amplio uso en plantas de procesamiento químico y laboratorios, donde los derrames son inevitables. A diferencia de los metales, el granito no se oxida, lo que elimina la necesidad de recubrimientos protectores o mantenimiento regular.

La no magnetización es una característica crucial en las aplicaciones de medición de precisión. A diferencia del hierro fundido, que puede magnetizarse e interferir con instrumentos sensibles, la composición mineral del granito es inherentemente no magnética. Esto convierte a las placas de superficie de granito en la opción preferida para calibrar sensores magnéticos y fabricar componentes donde la interferencia magnética podría comprometer su funcionalidad.

Las propiedades naturales de amortiguación de vibraciones del granito son igualmente impresionantes. La estructura cristalina entrelazada disipa la energía vibracional con mayor eficacia que el metal sólido, lo que hace que las plataformas de granito sean ideales para el mecanizado de precisión y aplicaciones ópticas donde incluso vibraciones mínimas pueden afectar los resultados. Esta capacidad de amortiguación, combinada con una alta resistencia a la compresión (normalmente de 150 a 250 MPa), permite que el granito soporte cargas pesadas sin vibraciones resonantes ni deformaciones.

De los templos antiguos a las fábricas modernas: las aplicaciones versátiles del granito

La trayectoria del granito, desde las canteras hasta la tecnología de vanguardia, es testimonio de su utilidad atemporal. En arquitectura, su durabilidad ha quedado demostrada en estructuras como la Gran Pirámide de Giza, donde los bloques de granito han resistido más de 4500 años de exposición ambiental. Los arquitectos modernos siguen valorando el granito no solo por su longevidad, sino también por su versatilidad estética, utilizando losas pulidas en todo tipo de proyectos, desde fachadas de rascacielos hasta interiores de lujo.

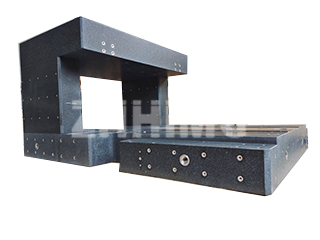

En el sector industrial, el granito ha revolucionado la fabricación de precisión. Como superficies de referencia para inspección y medición, las placas de granito proporcionan un punto de referencia estable y plano que mantiene su precisión durante décadas. La Asociación de Fabricantes de Granito y Mármol informa que las plataformas de granito con un mantenimiento adecuado pueden conservar su planitud con una precisión de 0,0001 pulgadas por pie hasta por 50 años, superando con creces la vida útil de las alternativas de hierro fundido, que suelen requerir un raspado cada 5 a 10 años.

La industria de semiconductores depende en gran medida de los componentes de granito para la inspección y fabricación de obleas. La extrema precisión requerida para la producción de microchips, a menudo medida en nanómetros, exige una base estable que no se deforme en condiciones de vacío ni en ciclos de temperatura. La capacidad del granito para mantener la estabilidad dimensional a nivel submicrónico lo ha convertido en un material esencial en este campo de alta tecnología.

Incluso en aplicaciones inesperadas, el granito sigue demostrando su valor. En sistemas de energía renovable, las bases de granito soportan los paneles de seguimiento solar, manteniéndolos alineados con el sol a pesar de las cargas de viento y los cambios de temperatura. En equipos médicos, las propiedades de amortiguación de vibraciones del granito garantizan la estabilidad de los sistemas de imágenes de alta resolución, como las máquinas de resonancia magnética.

Granito vs. Alternativas: Por qué la piedra natural aún supera a los materiales sintéticos

En la era de los compuestos avanzados y los materiales de ingeniería, cabe preguntarse por qué el granito natural sigue siendo el material predilecto para aplicaciones críticas. La respuesta reside en una combinación única de propiedades difícil de replicar sintéticamente. Si bien materiales como los polímeros reforzados con fibra de carbono ofrecen una alta relación resistencia-peso, carecen de la capacidad de amortiguación inherente al granito y de su resistencia a la degradación ambiental. Los productos de piedra artificial, que combinan piedra triturada con aglutinantes de resina, a menudo no alcanzan la integridad estructural del granito natural, especialmente bajo estrés térmico.

El hierro fundido, utilizado desde hace tiempo como material de referencia para superficies, presenta varias desventajas en comparación con el granito. Su mayor coeficiente de expansión térmica lo hace más susceptible a la distorsión inducida por la temperatura. Además, requiere un mantenimiento regular para prevenir la oxidación y debe rasparse periódicamente para mantener su planitud. Un estudio de la Sociedad Americana de Ingenieros Mecánicos reveló que las placas de granito mantuvieron su precisión un 37 % mejor que las placas de hierro fundido durante un período de 10 años en entornos de fabricación típicos.

Los materiales cerámicos ofrecen cierta competencia al granito, con dureza y resistencia química similares. Sin embargo, la cerámica suele ser más frágil y propensa al astillamiento, lo que la hace menos adecuada para aplicaciones con cargas pesadas. El costo de los componentes cerámicos de alta precisión también suele ser significativamente mayor que el del granito, especialmente para superficies grandes.

Quizás el argumento más convincente a favor del granito sea su sostenibilidad. Como material natural, el granito requiere un procesamiento mínimo en comparación con las alternativas artificiales. Las técnicas modernas de extracción han reducido el impacto ambiental, y su longevidad implica que rara vez es necesario reemplazar los componentes, lo que reduce los residuos a lo largo de su vida útil. En una era donde la sostenibilidad de los materiales cobra cada vez mayor importancia, el origen natural y la durabilidad del granito ofrecen importantes ventajas ambientales.

El futuro del granito: innovaciones en procesamiento y aplicación

Si bien las propiedades fundamentales del granito se han apreciado durante milenios, las innovaciones recientes en tecnología de procesamiento están ampliando sus aplicaciones y mejorando su rendimiento. Las sierras de hilo diamantado avanzadas permiten un corte más preciso, reduciendo el desperdicio de material y permitiendo geometrías de componentes más complejas. Los sistemas de rectificado y pulido controlados por computadora pueden lograr acabados superficiales con tolerancias de planitud de hasta 0,00001 pulgadas por pie, lo que abre nuevas posibilidades en la fabricación de ultraprecisión.

Un avance prometedor es el uso del granito en sistemas de fabricación aditiva. Si bien no es imprimible por sí mismo, el granito proporciona la base estable necesaria para las impresoras 3D de gran formato que producen componentes con tolerancias dimensionales estrictas. Las propiedades de amortiguación de vibraciones del granito ayudan a garantizar una deposición de capas uniforme, mejorando así la calidad de las piezas impresas.

En el sector de las energías renovables, los investigadores están explorando el potencial del granito en sistemas de almacenamiento de energía. Su alta masa térmica y estabilidad lo hacen adecuado para aplicaciones de almacenamiento de energía térmica, donde el exceso de energía puede almacenarse en forma de calor y recuperarse cuando se necesite. La abundancia del granito y su bajo costo en comparación con materiales especializados de almacenamiento térmico podrían hacer que esta tecnología sea más accesible.

La industria de los centros de datos también está descubriendo nuevos usos para el granito. Con la creciente densidad de equipos informáticos, gestionar la expansión térmica en los racks de servidores se ha vuelto crucial. Los rieles de montaje de granito mantienen una alineación precisa entre los componentes, lo que reduce el desgaste de los conectores y mejora la fiabilidad del sistema. La resistencia natural al fuego del granito también mejora la seguridad del centro de datos.

Al mirar hacia el futuro, es evidente que el granito seguirá desempeñando un papel vital en la tecnología y la construcción. Su combinación única de propiedades, desarrollada a lo largo de millones de años de procesos geológicos, ofrece soluciones a desafíos que los materiales modernos aún tienen dificultades para abordar. Desde las antiguas pirámides hasta las instalaciones de computación cuántica, el granito sigue siendo un material que conecta la lenta perfección de la naturaleza con el afán de la humanidad por la precisión y la durabilidad.

Conclusión: El atractivo atemporal del material de ingeniería de la Tierra

Los componentes de granito son un testimonio de la destreza ingenieril de la naturaleza, ofreciendo una excepcional combinación de estabilidad, durabilidad y versatilidad, valorada durante milenios. Desde la precisión de los instrumentos de laboratorio hasta la majestuosidad de las obras maestras arquitectónicas, el granito sigue demostrando su valía en aplicaciones donde el rendimiento y la longevidad son primordiales.

El secreto de la estabilidad del granito reside en sus orígenes geológicos: un proceso de formación lento y deliberado que crea una estructura cristalina entrelazada inigualable por la mayoría de los materiales artificiales. Esta arquitectura natural le confiere al granito su excepcional resistencia a la deformación, la expansión térmica, el ataque químico y el desgaste, lo que lo convierte en el material predilecto para aplicaciones críticas en diversas industrias.

A medida que la tecnología avanza, encontramos nuevas maneras de aprovechar las propiedades del granito y superar sus limitaciones mediante mejoras en el procesamiento y el diseño. Sin embargo, el atractivo fundamental del granito reside en sus orígenes naturales y en los millones de años que moldearon sus características únicas. En un mundo cada vez más centrado en la sostenibilidad y el rendimiento, el granito ofrece una combinación excepcional de responsabilidad ambiental y superioridad técnica.

Para ingenieros, arquitectos y fabricantes que buscan materiales que resistan el paso del tiempo y ofrezcan un rendimiento inigualable, el granito sigue siendo el referente. Su historia está entrelazada con el progreso humano, desde las civilizaciones antiguas que reconocieron su durabilidad hasta las industrias modernas que confían en su precisión. A medida que continuamos ampliando los límites de la tecnología y la construcción, el granito seguirá siendo, sin duda, un aliado esencial para construir un futuro más preciso, duradero y sostenible.

Hora de publicación: 06-nov-2025