En el exigente mundo de la fabricación de precisión, donde una sola desviación de una micra puede arruinar toda una tirada de producción, la elección de la superficie del banco de trabajo se convierte en una decisión crucial. El 15 de octubre de 2025, un fabricante líder de componentes aeroespaciales reportó una asombrosa pérdida de 2,3 millones de dólares después de que un banco de trabajo de hierro fundido no mantuviera la estabilidad durante las inspecciones críticas de los álabes de una turbina. ¿Qué hace que este incidente sea particularmente notable? La falla se atribuyó a la expansión térmica, que causó una distorsión de tan solo 42 micras (menos del ancho de un cabello humano) en una superficie de 2 metros. Este desastre pone de relieve un pilar de la excelencia en la fabricación que a menudo se pasa por alto: la planitud del granito.

El costo oculto de las superficies de trabajo imprecisas

Las plantas de fabricación de todo el mundo pierden aproximadamente 12 000 millones de dólares anuales por errores derivados de superficies inadecuadas en los bancos de trabajo, según un estudio de 2025 de la Asociación Internacional de Metrología de Precisión. En la fabricación de semiconductores, donde los chips de nodo de 3 nm requieren una precisión nanométrica, las consecuencias de las placas de superficie deficientes son aún más graves. Un fabricante europeo de chips documentó recientemente un aumento del 1,2 % en la tasa de defectos (lo que se traduce en 12 000 obleas defectuosas al mes) tras cambiar a alternativas de hierro fundido de menor coste.

“Nuestros registros de calibración mostraron que las placas de hierro fundido presentaban desviaciones de hasta 8 micras semanales”, explica la Dra. Elena Zhang, científica de materiales del centro de I+D de Unparalleled® Group. “Lo que muchos fabricantes no comprenden es que el granito no es solo una opción premium, sino que suele ser la solución más rentable considerando los costos totales del ciclo de vida”.

Por qué el granito supera a todas las alternativas

La superioridad del granito se debe a millones de años de formación natural, seguida de ingeniería de precisión. Las propiedades inherentes del material abordan tres desafíos críticos en la fabricación de precisión:

Estabilidad térmica que desafía las fluctuaciones de temperatura

El coeficiente de expansión térmica (CTE) del granito es de tan solo 4,6 × 10⁻⁶/°C, aproximadamente un tercio del del acero y un cuarto del del aluminio. Esto significa que un cambio de temperatura de 1 °C en una placa de granito de 2 metros de longitud provoca una expansión de tan solo 9,2 micras, en comparación con las 42 micras del hierro fundido. En entornos controlados como las fábricas de semiconductores, esta estabilidad se traduce directamente en mejoras mensurables en los índices de rendimiento.

Amortiguación de vibraciones que protege las mediciones microscópicas

En una industria donde las herramientas de corte operan a 30 000 RPM, el control de las vibraciones es fundamental. Las propiedades amortiguadoras naturales del granito absorben las vibraciones mecánicas de 3 a 5 veces más eficazmente que las superficies metálicas, según pruebas realizadas en el Instituto Fraunhofer de Alemania. Esta característica resultó decisiva para un fabricante de dispositivos médicos, que redujo el desgaste de las herramientas 2,8 veces tras cambiar a bancos de trabajo de granito.

Resistencia al desgaste inigualable durante décadas de servicio

Con una dureza de Mohs de 6-7, el granito resiste arañazos y hendiduras mucho mejor que el acero o el aluminio. Un estudio realizado en 2024 por la Sociedad Americana de Ingenieros Mecánicos reveló que las placas de granito con un mantenimiento adecuado conservan el 98 % de su planitud original después de 15 años de uso continuo, en comparación con el 72 % de las alternativas de hierro fundido.

Comprensión de los grados de precisión: del taller al laboratorio

La norma ISO 8512-2:1990 establece cuatro grados de precisión para placas de superficie de granito, cada uno de los cuales satisface distintas necesidades de fabricación:

Grado 00 (Estándar de laboratorio)

Con una tolerancia máxima de planitud de 0,005 mm/m, estas placas son el estándar de oro para laboratorios de calibración e inspección de semiconductores. Una placa de grado 00 de 1000×600 mm de Zhonghui Group suele costar entre 2500 y 4000 dólares, pero elimina errores que podrían tener un coste mucho mayor en el futuro.

Grado 0 (Inspección de precisión)

Con una tolerancia de 0,01 mm/m, estas placas son aptas para la mayoría de las aplicaciones de control de calidad de fabricación. Los proveedores de automoción informan de una reducción del 17 % en las tasas de retrabajo tras actualizar las superficies de Grado 1 a Grado 0.

Grado 1 (Uso general en talleres)

Con una tolerancia de 0,02 mm/m, representan la puerta de entrada para la fabricación de precisión. Las placas más pequeñas de 300×200 mm, Grado 1, tienen un precio inicial de alrededor de $350, lo que las hace económicas para tareas básicas de inspección.

Grado 2 (Operaciones básicas)

Si bien rara vez se utilizan en entornos de precisión, estas placas encuentran aplicaciones en fabricación pesada donde la planitud extrema no es crítica.

La economía del granito: costo a corto plazo vs. valor a largo plazo

Un análisis exhaustivo de costos realizado por McKinsey & Company reveló que las placas de superficie de granito ofrecen un costo total de propiedad un 22 % menor a lo largo de 10 años en comparación con las alternativas de hierro fundido. Este cálculo incluye:

- Precio de compra inicial (30-50% más alto para el granito)

- Costos anuales de calibración (60% más bajos para granito)

- Gastos de mantenimiento (insignificantes para el granito frente a los 350 dólares al año para la prevención de la oxidación del hierro fundido)

- Frecuencia de reemplazo (15-20 años para granito frente a 5-7 años para hierro fundido)

“Muchos equipos de compras se centran únicamente en el costo inicial”, señala Zhang. “Pero si se tiene en cuenta que una placa de granito de calidad mantiene la precisión durante décadas con un mantenimiento mínimo, el retorno de la inversión (ROI) es innegable”.

Cómo tomar la decisión correcta para su aplicación

Para seleccionar la placa de granito óptima, es necesario equilibrar tres factores: requisitos de precisión, dimensiones del espacio de trabajo y limitaciones presupuestarias. Zhonghui Group recomienda:

Fabricación de semiconductores y óptica

Placas de grado 00 con ranuras en T personalizadas para fijación, junto con soportes de aislamiento de vibraciones. El modelo de 1500×1000 mm de la compañía, con un precio de $5200, incluye certificación de calibración ISO 17025.

Inspección de componentes aeroespaciales

Placas de grado 0 con niveles de burbuja integrados y marcos de soporte de acero. Una configuración de 2000×1500 mm suele costar $7,800, pero proporciona la estabilidad necesaria para las mediciones de álabes de turbina.

Mecanizado de precisión general

Los tamaños estándar de grado 1 (630 × 400 mm a partir de $1250) ofrecen el mejor equilibrio entre rendimiento y valor para talleres CNC y salas de herramientas.

El futuro de la tecnología del granito

La innovación continúa impulsando las capacidades del granito. Los avances recientes incluyen:

Tratamientos de superficies nanoestructuradas

Empresas como Zhonghui han desarrollado procesos de acabado patentados que reducen la rugosidad de la superficie a Ra 0,02 μm, acercándose a la calidad óptica y manteniendo la durabilidad.

Refuerzos compuestos

Las estructuras híbridas de acero y granito combinan la estabilidad del granito con la flexibilidad del metal para aplicaciones especializadas como bases de máquinas de medición de coordenadas.

Sistemas de monitoreo inteligente

Los sensores integrados ahora brindan monitoreo de planitud en tiempo real, con transmisión inalámbrica de datos a sistemas de gestión de calidad: una opción de $1,500 que se amortiza con un menor tiempo de inactividad por calibración.

¿Por qué los principales fabricantes eligen Zhonghui Granite?

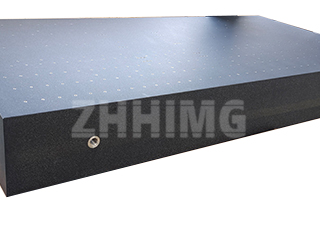

Con más de 25 años de experiencia y certificación ISO 9001, el Grupo Zhonghui se ha consolidado como el proveedor líder de soluciones de granito de precisión. Entre las ventajas de la empresa se incluyen:

- Exclusivo granito “Jinan Black” con una densidad de 3100 kg/m³ para una estabilidad superior

- Laboratorio de calibración interno acreditado según la norma ISO/IEC 17025

- Capacidades de fabricación personalizada para tamaños de hasta 7000 × 4000 mm

- Soporte posventa integral, incluida instalación in situ

“Al principio, nuestros clientes alemanes se preguntaban por qué debían importar de China”, recuerda Zhang. “Luego vieron que nuestro granito superaba a las variedades europeas en un 12 % en las pruebas de estabilidad térmica. Ahora abastecemos a 14 fabricantes de equipos originales (OEM) de automóviles solo en Alemania”.

La opción sostenible para la fabricación moderna

Además de sus beneficios de rendimiento, el granito representa una opción más responsable con el medio ambiente. Este material requiere un procesamiento mínimo en comparación con las alternativas de ingeniería y presenta una huella de carbono hasta un 74 % menor que la de las superficies de piedra sintética, según un estudio realizado en 2025 por el Instituto de Piedra Natural.

“En un momento en que los fabricantes se enfrentan a una creciente presión para reducir el impacto ambiental, el granito ofrece rendimiento y sostenibilidad”, señala Zhang. “Nuestro análisis del ciclo de vida muestra que las superficies de piedra natural reducen las emisiones de CO₂ en un promedio de 21,4 kg/m² en comparación con las alternativas de hormigón prefabricado”.

Invierta en precisión, invierta en rentabilidad

Los datos son claros: las placas de granito no son equipos de lujo, sino herramientas esenciales para los fabricantes que compiten en industrias donde la precisión es crucial. A medida que se reducen las tolerancias y se endurecen los requisitos de calidad, la decisión de invertir en superficies adecuadas para los bancos de trabajo se vuelve cada vez más decisiva.

“Nuestros clientes reportan constantemente mejoras del 15 al 20 % en el rendimiento de la primera pasada tras actualizarse a nuestras placas de granito”, afirma Zhang. “En el entorno de fabricación actual, eso no es solo una ventaja, sino una garantía de supervivencia”.

Para las empresas que desean transformar sus procesos de control de calidad, Zhonghui Group ofrece consultas técnicas gratuitas y pruebas de planitud de muestras. Visitewww.zhhimg.compara solicitar un presupuesto personalizado.

En la revolución de la fabricación de precisión, la superficie de su banco de trabajo no es solo una plataforma: es la base de su ventaja competitiva. Elija con cuidado, elija granito y observe cómo su precisión y rentabilidad alcanzan nuevas cotas.

Hora de publicación: 04-dic-2025