El avance implacable de la miniaturización en las industrias, desde la fabricación de semiconductores hasta las placas de circuito impreso (PCB) avanzadas y la micromecánica, ha intensificado la necesidad de una metrología dimensional excepcionalmente precisa y repetible. En el centro de esta revolución se encuentran los equipos de medición automática del ancho de línea, una herramienta crucial para el control de calidad y la optimización de procesos. Estos sofisticados sistemas van mucho más allá de la simple inspección óptica, basándose en sensores sin contacto de vanguardia, algoritmos avanzados y, quizás lo más importante, una base de estabilidad mecánica que a menudo pasa desapercibida: componentes mecánicos de granito.

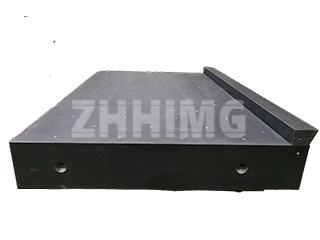

El rendimiento general de cualquier instrumento de medición de alta velocidad y precisión depende directamente de sus componentes. Si bien la óptica, las cámaras y el software de procesamiento son fundamentales, la estabilidad de la plataforma física (la estructura que mantiene los sensores en una alineación precisa) es lo que determina la precisión máxima alcanzable. Aquí es donde la elección de los componentes mecánicos de los equipos de medición automática de ancho de línea cobra una importancia crucial, lo que ha llevado a muchos fabricantes líderes a elegir el granito como material predilecto para bases, columnas y plataformas con soportes de aire.

El papel fundamental de la estabilidad mecánica en la metrología

La medición precisa del ancho de línea suele implicar la detección de dimensiones en el rango micrométrico e incluso submicrométrico. A esta escala, incluso las fluctuaciones ambientales más pequeñas o las imperfecciones estructurales pueden introducir errores de medición inaceptables. Un desafío fundamental para cualquier sistema automatizado es mantener la relación espacial entre el sensor de medición (a menudo una cámara de alta resolución o un micrómetro láser) y la pieza que se mide. Esta delicada relación es muy vulnerable a diversos fenómenos físicos: vibración, expansión térmica y deriva estructural.

Los materiales tradicionales como el acero o el aluminio, si bien son resistentes, presentan limitaciones inherentes cuando se les exige al límite de la precisión metrológica. Son excelentes conductores del calor, lo que los hace susceptibles a una expansión térmica rápida e irregular debido a cambios en la temperatura ambiente o al calor interno de la máquina. Además, su capacidad de amortiguación relativamente baja significa que transmiten y soportan vibraciones, ya sean de motores internos, compresores de aire o maquinaria de fábrica cercana, lo que se traduce en movimientos microscópicos durante el ciclo crítico de medición.

Granito: una solución natural para la ultraprecisión

El cambio a los componentes mecánicos de granito en los equipos de medición automática del ancho de línea es una decisión de ingeniería deliberada basada en el conjunto único de propiedades físicas del material que lo convierten en una base ideal para la metrología de alta precisión.

Una de las ventajas más significativas del granito es su notablemente bajo coeficiente de expansión térmica (CTE). En comparación con el acero, el granito se expande y contrae a un ritmo mucho más lento y en mucha menor medida al exponerse a variaciones de temperatura. Esta estabilidad térmica intrínseca es esencial para mantener una configuración geométrica constante del equipo, garantizando que una calibración realizada por la mañana se mantenga válida durante todo el día, incluso cuando el entorno de la fábrica cambia.

Además, el granito posee una excepcional capacidad de amortiguación de vibraciones. Su estructura cristalina natural actúa como un excelente absorbedor de energía mecánica. Al disipar las vibraciones rápidamente, una base de granito minimiza las oscilaciones de alta frecuencia que pueden distorsionar las lecturas ópticas o comprometer la precisión posicional de las etapas de movimiento de alta velocidad integradas en el Equipo Automático de Medición de Ancho de Línea (EMA). Este alto factor de amortiguación permite que el equipo alcance un rendimiento de medición más rápido sin sacrificar la resolución y la precisión requeridas para los procesos de fabricación de vanguardia.

Otra característica atractiva es la excepcional planitud y rigidez del granito. Mediante procesos especializados de lapeado y acabado, el granito puede alcanzar tolerancias de planitud superficial submicrométricas, lo que lo convierte en el sustrato ideal para sistemas de cojinetes de aire de precisión que requieren un movimiento perfectamente plano. Esta rigidez inherente garantiza que la plataforma que soporta el eje de medición resista la deflexión bajo las cargas dinámicas de las etapas automatizadas, garantizando así la integridad del plano de referencia durante el funcionamiento.

El nexo entre el control de movimiento y el granito

En un sistema totalmente automatizado, la pieza de trabajo debe moverse y posicionarse con extrema velocidad y precisión. El equipo automático de medición de ancho de línea utiliza componentes avanzados como motores lineales y codificadores de precisión, pero la eficacia de estos componentes depende de la superficie sobre la que operan. Una plataforma de granito con cojinetes de aire, por ejemplo, aprovecha la rigidez y planitud del granito para lograr un movimiento sin fricción y altamente repetible. Al aprovechar las propiedades naturales del material para lograr estabilidad y combinarlas con un sofisticado control de movimiento para mayor agilidad, los fabricantes crean una sinergia que impulsa un rendimiento inigualable.

La ingeniería de precisión de los componentes de granito es un campo especializado. Los fabricantes deben obtener granito negro de alta calidad, que suele presentar mayor densidad y menor porosidad que otras variedades, y luego someterlo a meticulosos procesos de mecanizado. Las etapas de rectificado, lapeado y pulido se realizan a menudo bajo un estricto control climático para garantizar que el producto final cumpla con las tolerancias extremas de planitud y cuadratura necesarias para una metrología de primer nivel.

Mirando hacia el futuro de la medición automatizada

A medida que las geometrías de los productos se reducen y las tolerancias de fabricación se reducen, las exigencias de los equipos de medición automática del ancho de línea aumentarán. La base de los componentes de precisión de granito no es solo una opción heredada, sino una necesidad a futuro. La evolución continua de esta tecnología implicará la integración de conjuntos multisensor más potentes, ópticas de mayor aumento y trayectorias de movimiento cada vez más complejas. En cualquier caso, la estabilidad inquebrantable y la inercia térmica que proporcionan los componentes mecánicos de granito seguirán siendo la base para un rendimiento de alta precisión.

Para cualquier fabricante que opera en el competitivo mercado de la producción de alta tecnología, invertir en equipos de medición con un núcleo de granito robusto y térmicamente estable no es un lujo, sino un imperativo estratégico para garantizar el control de calidad, minimizar la pérdida de rendimiento y mantener una ventaja competitiva. La silenciosa resistencia del granito es lo que permite que la sofisticada electrónica y óptica realicen su exigente tarea con una precisión constante y absoluta, lo que lo convierte en el héroe anónimo de la metrología dimensional moderna.

Hora de publicación: 03-dic-2025