En el ámbito de la fabricación de precisión, la integridad y precisión de las herramientas de medición son cruciales para garantizar la calidad del producto final. Las plataformas de granito, a menudo utilizadas como base para máquinas de medición por coordenadas (MMC), herramientas de inspección y diversas configuraciones de mecanizado, deben mantener su precisión bajo diversas condiciones de carga. La capacidad de carga de estas plataformas no es una especificación universal, ya que están diseñadas para cumplir requisitos específicos según el peso que se espera que soporten. Desde modelos ligeros hasta soluciones de alta resistencia, comprender las diferencias de diseño en las plataformas de granito es clave para garantizar su óptimo rendimiento en diferentes aplicaciones industriales.

Las plataformas de granito son esenciales para proporcionar una superficie de referencia estable, y su capacidad de carga es crucial para mantener la planitud y minimizar la deformación durante el uso. Estas plataformas deben diseñarse y construirse con materiales, estructuras y técnicas de procesamiento que se ajusten a sus aplicaciones previstas. Ya sea que la plataforma soporte componentes ligeros o maquinaria pesada, es crucial seleccionar el diseño adecuado para garantizar la precisión a largo plazo.

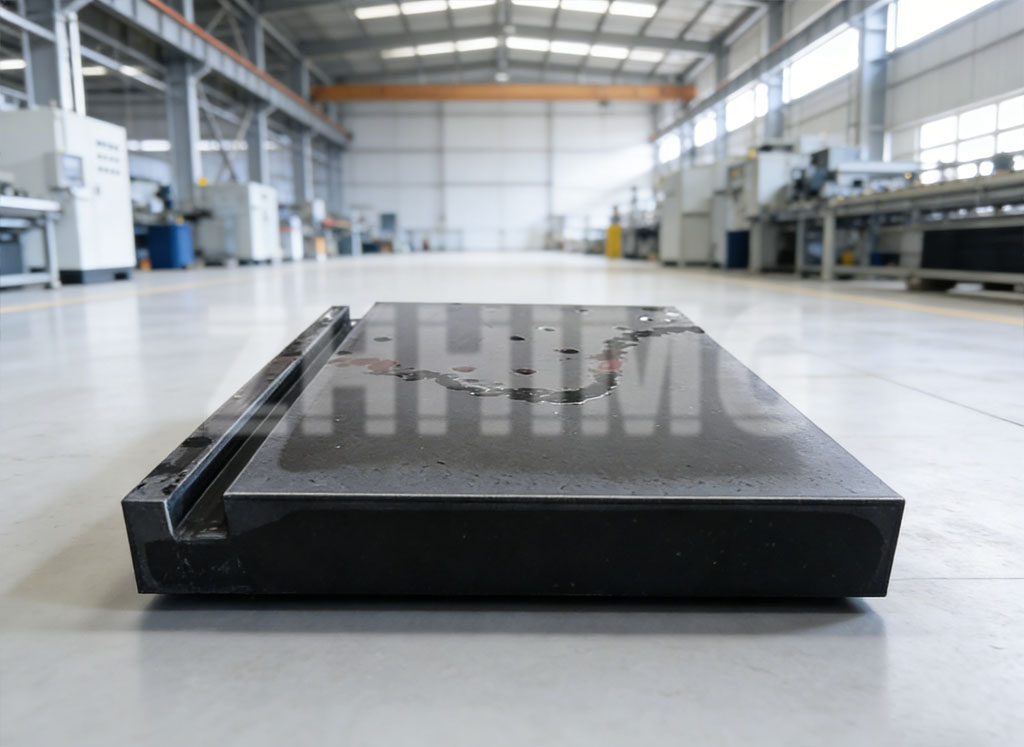

Para plataformas ligeras de granito, generalmente aquellas de menos de 500 kg, el diseño se centra en un equilibrio entre alta precisión y construcción ligera. Estas plataformas se utilizan principalmente en entornos donde se requiere alta precisión, pero donde se debe minimizar el peso de la plataforma. Se utilizan comúnmente materiales como el granito de mica negra de grano fino, con un contenido de cuarzo del 30 % o más. Este material ofrece un rango de densidad óptimo de 2,6 a 2,7 g/cm², lo que garantiza la rigidez y reduce el peso. El espesor de la plataforma suele oscilar entre 50 y 80 mm para un modelo de 1 m × 1 m, y el diseño incorpora una estructura nervada hueca en la parte inferior. Con nervaduras espaciadas entre 200 y 300 mm, con un ancho de 30 mm y una altura de 40 mm, este diseño proporciona un equilibrio ideal entre resistencia y reducción de peso, haciéndola un 30 % más ligera que las estructuras sólidas. Además, la frecuencia de resonancia inherente de la plataforma es superior a 50 Hz, lo que ayuda a evitar la interferencia de las vibraciones.

La precisión del diseño de estas plataformas también es clave. La planitud de la superficie de trabajo se controla normalmente a menos de 0,005 mm/100 mm, lo que garantiza una deformación mínima incluso con cargas moderadas. Ligereza.plataformas de granitoSe utilizan comúnmente para el ensamblaje de instrumentos ópticos, calibración de herramientas pequeñas y aplicaciones similares donde el contacto con la plataforma representa más del 60% del área total del cojinete, lo que evita una presión excesiva en puntos localizados.

Las plataformas de servicio mediano, que van desde 500 kg hasta 5000 kg, están diseñadas con un conjunto diferente de prioridades. Si bien mantienen un alto nivel de precisión, estas plataformas deben soportar cargas mayores. Para estas plataformas, se prefiere el granito de grano medio, típicamente con un contenido de feldespato del 40% al 50%. La densidad se incrementa a 2,7–2,8 g/cm³, y el espesor de la plataforma se eleva a 100–150 mm para un modelo de 1 m × 2 m. La parte inferior presenta una estructura reforzada con rejilla, donde las nervaduras principales tienen 50 mm de ancho y las transversales 30 mm de ancho, formando una rejilla de 100 × 100 mm. Los puntos de tensión están redondeados en las esquinas para reducir la concentración. Esta estructura de rejilla garantiza que la plataforma mantenga su resistencia y minimice la flexión.

Para mayor precisión, estas plataformas suelen contar con ranuras en T (de 12 a 16 mm de ancho) para la instalación de accesorios, con una separación entre ranuras de entre 100 mm y 150 mm. Las ranuras están ubicadas para evitar que se debilite la resistencia de la plataforma, con una distancia mínima de 30 mm desde la parte inferior. Durante la instalación, se utilizan soportes ajustables para distribuir la carga uniformemente, con cuatro puntos de apoyo por metro cuadrado, lo que garantiza que las desviaciones de carga se mantengan dentro del 5 %. Estas plataformas se utilizan normalmente en máquinas de medición por coordenadas, inspección de moldes a mediana escala y aplicaciones similares, donde la deflexión máxima admisible es ≤ L/10 000 (L es la longitud de la plataforma).

Las plataformas de alta resistencia, diseñadas para cargas superiores a 5000 kg, están construidas para resistir la deformación bajo pesos masivos. Estas plataformas están hechas de granito de grano grueso, con cristales de cuarzo de más de 2 mm, y tienen una densidad superior a 2,8 g/cm³. La resistencia a la compresión de este material suele ser superior a 200 MPa, y el espesor de estas plataformas varía de 200 a 300 mm para un modelo de 2 m × 3 m. La estructura es sólida, con una base engrosada (50 mm de espesor) que se conecta a la plataforma principal mediante una base ovalada con unión de resina epoxi (con una resistencia al corte ≥ 15 MPa).

Para plataformas de servicio pesado, la instalación requiere una preparación específica del terreno. La cimentación de hormigón debe tener un espesor mínimo de 300 mm, con placas de acero empotradas de material Q235. Entre la cimentación y la plataforma, se utiliza una capa de caucho de cloropreno de 3 mm de espesor para garantizar una distribución uniforme de la tensión. La cimentación debe tener una capacidad de carga mínima de 0,3 MPa. Estas plataformas se utilizan en aplicaciones como la inspección de máquinas herramienta pesadas y la disposición de piezas de fundición de gran tamaño, donde la deformación por fluencia a largo plazo debe mantenerse por debajo de 0,002 mm al año.

Los estándares de prueba para las diferentes plataformas de granito portantes también varían considerablemente. Las plataformas ligeras se someten a pruebas de vibración (frecuencia de barrido de 10-500 Hz, amplitud de 0,1 mm) para garantizar la ausencia de resonancia. Las plataformas de servicio mediano se someten a una prueba de carga estática de 1,2 veces su capacidad nominal, con una deformación que no supera los 0,001 mm tras 24 horas de aplicación y retirada de la carga. Las plataformas de servicio pesado se someten a pruebas de resistencia a la fatiga mediante 1000 ciclos de carga y descarga al 80 % de su carga nominal para garantizar la ausencia de grietas, verificadas mediante detección de defectos por líquidos penetrantes.

Al elegir la plataforma de granito adecuada, es fundamental que el diseño se ajuste a los requisitos específicos de la aplicación. Para industrias que requieren alta precisión y capacidades de carga elevadas, seleccionar el diseño de plataforma adecuado garantiza rendimiento y fiabilidad a largo plazo. ZHHIMG comprende la importancia de las soluciones personalizadas, adaptadas a las necesidades únicas de cada cliente, y ofrece una gama de plataformas de granito que proporcionan precisión, estabilidad y durabilidad superiores en diversas condiciones de carga.

En ZHHIMG, ofrecemos una amplia gama de plataformas de granito, diseñadas para satisfacer las necesidades de industrias que abarcan desde el mecanizado de precisión hasta las inspecciones de alta resistencia. Nuestras plataformas están diseñadas con los más altos estándares de calidad para garantizar un rendimiento excepcional, ofreciendo precisión y fiabilidad, independientemente de los requisitos de carga. Nuestro compromiso con la innovación y la calidad nos permite ofrecer soluciones que perduran en el tiempo, ofreciéndole la base ideal para sus necesidades de fabricación de precisión.

Hora de publicación: 22 de diciembre de 2025