En el campo de la fabricación de precisión, los instrumentos de medición láser 3D, gracias a sus ventajas de alta precisión y eficiencia de medición, se han convertido en equipos clave para el control de calidad y la investigación y el desarrollo de productos. Como componente principal del instrumento de medición, la selección del material de la base tiene un profundo impacto en la precisión de la medición, la estabilidad y el coste de uso a largo plazo. Este artículo analizará en profundidad las diferencias de coste entre la base del instrumento de medición láser 3D fabricada con hierro fundido y granito.

Costo de adquisición: El hierro fundido tiene una ventaja en la etapa inicial

Las bases de hierro fundido ofrecen una clara ventaja de precio en el proceso de adquisición. Gracias a la amplia disponibilidad de materiales de hierro fundido y a la tecnología de procesamiento avanzada, su coste de fabricación es relativamente bajo. El precio de compra de una base de hierro fundido de especificación común puede ser de tan solo unos miles de yuanes. Por ejemplo, el precio de mercado de una base de hierro fundido de tamaño regular para un instrumento de medición láser 3D con requisitos de precisión promedio es de aproximadamente 3000 a 5000 yuanes. Las bases de granito, debido a la dificultad para extraer materias primas y a los mayores requisitos de equipo y tecnología durante su procesamiento, suelen tener un coste de adquisición entre 2 y 3 veces superior al de las bases de hierro fundido. El precio de las bases de granito de alta calidad puede oscilar entre 10 000 y 15 000 yuanes, lo que hace que muchas empresas con presupuestos limitados se inclinen por las bases de hierro fundido al realizar su primera compra.

Costo de mantenimiento: El granito ahorra más a largo plazo

Con el uso prolongado, el costo de mantenimiento de las bases de hierro fundido se ha vuelto cada vez más importante. El coeficiente de expansión térmica del hierro fundido es relativamente alto, de alrededor de 11-12 × 10⁻⁶/℃. Cuando la temperatura ambiente del instrumento de medición fluctúa considerablemente, la base de hierro fundido es propensa a deformarse térmicamente, lo que reduce la precisión de la medición. Para garantizar la precisión de la medición, es necesario calibrar el instrumento de medición regularmente. La frecuencia de calibración puede ser trimestral o incluso mensual, y el costo de cada calibración oscila entre 500 y 1000 yuanes. Además, las bases de hierro fundido son propensas a la corrosión. En entornos húmedos o con gases corrosivos, se requiere un tratamiento antioxidante adicional, y el costo anual de mantenimiento puede alcanzar entre 1000 y 2000 yuanes.

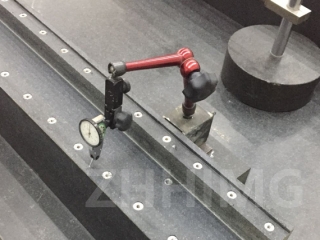

Por el contrario, la base de granito presenta un coeficiente de expansión térmica extremadamente bajo, de tan solo 5-7 × 10⁻⁶/℃, y se ve mínimamente afectada por la temperatura. Mantiene una referencia de medición estable incluso después de un uso prolongado. Presenta una alta dureza, con una dureza de Mohs de 6-7, una gran resistencia al desgaste y una superficie poco propensa al desgaste, lo que reduce la frecuencia de calibración debido a la pérdida de precisión. Normalmente, basta con una o dos calibraciones al año. Además, el granito posee propiedades químicas estables y no se corroe fácilmente. No requiere mantenimiento frecuente, como la prevención de la oxidación, lo que reduce considerablemente el coste de mantenimiento a largo plazo.

Vida útil: El granito supera ampliamente al hierro fundido

Debido a las propiedades del material de las bases de hierro fundido, con el uso prolongado, se ven afectadas por factores como la vibración, el desgaste y la corrosión, y su estructura interna se daña gradualmente, lo que resulta en una disminución de la precisión y una vida útil relativamente corta. En circunstancias normales, la vida útil de una base de hierro fundido es de aproximadamente 5 a 8 años. Al alcanzar su vida útil, para garantizar la precisión de la medición, las empresas deben reemplazar la base por una nueva, lo que aumenta el costo de adquisición.

Las bases de granito, gracias a su estructura interna densa y uniforme y a sus excelentes propiedades físicas, tienen una vida útil más larga. En condiciones normales de uso, su vida útil puede alcanzar de 15 a 20 años. Si bien el costo inicial de adquisición es elevado, considerando la vida útil completa del equipo, se reduce el número de reemplazos y, por lo tanto, el costo anual es menor.

Teniendo en cuenta diversos factores, como el coste de adquisición, el coste de mantenimiento y la vida útil, si bien las bases de hierro fundido son económicas al principio de la compra, su elevado coste de mantenimiento y su vida útil relativamente corta durante un uso prolongado hacen que su coste total no sea ventajoso. Si bien la base de granito requiere una gran inversión inicial, ofrece una mayor rentabilidad a largo plazo gracias a su rendimiento estable, bajo coste de mantenimiento y una vida útil extremadamente larga. Para aplicaciones de instrumentos de medición láser 3D que buscan alta precisión y un funcionamiento estable a largo plazo, elegir una base de granito es una decisión más rentable, que ayuda a las empresas a reducir costes integrales, mejorar la eficiencia de la producción y la calidad del producto.

Hora de publicación: 13 de mayo de 2025